1 竹纤维素纤维的产品特征与发展前景

1.1 竹纤维素纤维的制造与发展前景

竹纤维素纤维是继大豆蛋白纤维之后由我国自行开发研制并产业化的新型再生纤维素纤维。竹纤维的性能与粘胶纤维相类似,用竹纤维制成的织物具有良好的吸湿透气性,其悬重性和染色性能也较好,竹纤维具有蚕丝般的光泽和手感,还具有抗菌、防臭,防紫外线功能。可广泛应用于内衣,床上用品及医疗卫生保健用品,随着人们生活水平的不断提升,用竹纤维制成的纺织品必将成为新的消费热点,发展前景看好。

作为纺丝原料的竹浆粕来源于速成的鲜竹,资源十分丰富,其生产工艺与粘胶相类似,经一定的工艺处理(水解、碱法),先提取竹子中的纤维素,经人工催化将纤维素含量提高到93%以上,制成适合纺丝的竹浆粕,(用此种方法制取的纤维又称竹浆纤维)然后经湿法纺丝获得竹纤维。

1.2竹纤维的形态结构与特性

通过对竹纤维的截面切片和纤维纵向进行观察,发现竹纤维的截面带锯齿的不规则园形,纵向平直、表面有沟槽,其形态结构几乎同粘胶纤维,其原因是这二种纤维的生产工艺相同,纺织原料都是植物纤维素,但两者物理与化学性能是有一定区别的。

1.2.1竹纤维的强伸性

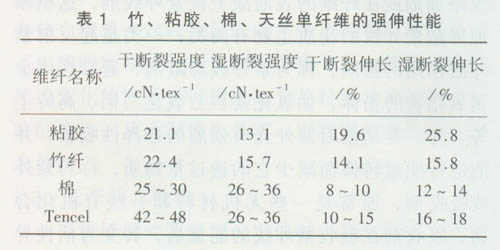

将同规格1.67dtex×38mm的竹纤维与粘胶纤维、棉、天丝(Tencel)作单纤维的强伸性能试验,其结果如表1。

从表1可以看出竹纤维的干强度要高于粘纤,湿强度可保持干态的70%左右,因此,其织物在湿加工时的折痕,擦伤比粘胶纤维轻。从表1中还发现,竹纤维的干湿态的伸长率比粘胶纤维小,其强力不如棉与天丝,但伸长要高于棉,接近于天丝。

1.2.2竹纤维的吸湿性及染色性能

由于粘胶纤维的结晶度较其他人造纤维低,加之纤维素大分子含有大量的亲水基团,故其吸湿性好,回潮率在12%~14%,竹纤维的回潮接近粘胶纤维在11%~12%之间,但吸湿速率较快,室内相对湿度高时吸收水分,干燥时再将水分子释放,可起到调节湿度的作用,因而用竹纤维制成的织物具有凉爽感,尤其适合作内衣,运动服、夏季服饰面料等。

在印染加工时,适合粘胶纤维染色的染料,有活性、直接、还原染料等,同样适用于竹纤维,并可取得满意的效果。但由于两者平均分子量和聚集态结构不同,因此,染料对它们的可染程度不尽相同,用直接染料分别对粘胶纱与竹纤维纱进行染色对比试验,竹纤维纱经染色后,色泽较粘胶纱浅具有真丝绸般的光泽。

1.2.3竹纤维的抗菌抗蛀性能

普通粘胶纤维和羊毛混纺、蛀虫只能消化羊毛蛋白纤维,这一事实表明,粘胶纤维不会被虫蛀,但霉菌和细菌却能使用粘胶纤维制成织物失去光泽,最终发生生物降解从而使织物损坏。而竹纤维除了具有粘胶纤维同样不会被虫蛀性能外,还具有杀菌、抑菌、防臭功能,这是因纤维在纺制过程中加入了具有抗菌除臭功能的矮竹竹叶原料,并在纤维素提纯纺丝液过程中采用的技术仍能保护其天然的抗菌性能。据报导:竹纤维产品的抑菌抗菌性能不随使用寿命而变化的结论已由权威机构作出了证明,即将细菌置放在竹纤维的织物上,24h后细菌死亡率可达71%。随着当今人们生活水平日益提高,对纺织品进行抗菌防霉处理已逐步成为国际纺织品主流,竹纤维的这一优良特性,使其具有更广泛的发展前景。

2竹纤维的产品开发

2.1 竹纤维具有良好的可纺性能

由于竹纤维的优良吸湿性,使其具有良好的导电性,纺纱时不会积聚静电,可以大大减少缠绕机件的现象,使纺纱加工顺利。竹纤维与吸湿性差的合成纤维混纺可改善其混纺纱的可纺性。同时竹纤维横截面不规则的锯齿及表面沟槽使纤维之间具有一定的摩擦力,因此竹纤维不论纯纺还是混纺都具有良好的可纺性能。

2.2竹纤维的产品开发方向

由于竹纤维具有良好的可纺性能,因此根据产品用途它可以与合纤、棉、麻、蚕丝等多种纤维混纺,目前一般以2~3种纤维混纺居多。

2.2.1 二种纤维组合,如竹纤维与苎麻混纺,一般配比为竹纤维占60%~70%,苎麻纤维占40%~30%,生产纱支为19.4~32.4tex,由于苎麻纤维具有良好的吸湿散热性,耐酸耐碱,故开发的竹/麻混纺纱织物,其风格独特,强力高、耐磨性好,透气性佳,穿着舒适凉爽,同时染色性能优良,悬垂性佳,具有真丝的感觉,是一种高档面料,适用于制作高档T恤服装、衬衣、内衣及床上用品。

竹纤维与绢丝混纺,一般配比为60:40,生产纱支为1.7~14.5tex(绢丝可切断至所需长度)既可降低成本,又不失真丝织物风格,同时也可改善织物的强度和吸湿透气性,避免真丝织物夏季穿着出汗后贴身的现象。

2.2.2 三种纤维组合,如国内开发生产的棉、竹、涤60/50/10三合一18tex混纺纱,主要用于作内衣,T恤、毛衫等面料的针织纱。该面料既突出了竹浆纤维弹性好、柔滑及优良悬垂、天然抗菌效果和良好的吸放湿、透气性等特点,又不失棉花的舒适、的挺括等特性。又如竹纤/细旦晴纶/免毛三合一混纺纱,其配比为40:30:30,纺纱支数为14.3~16.7tex使竹纤维的良好吸湿性、晴纶的柔软性与兔羊毛的弹性三者优点充分发挥,是用作高档针织T恤的理想纱线,其产品附价值较高。

2.2.3竹纤维和粘胶纤维一样,其织物的悬垂性能佳,但易褶皱,保形性欠佳,为此可以开发以PTT纤维或氨纶为芯外包竹纤维的包芯纱,由于PTT纤维具有优异的柔软性,弹性回复性以及良好的抗折皱性可以弥补竹纤维的不足,既不失含竹纤维织物的本来风格,又提高了织物的牢度,可用来制作高档衬衣和牛仔服装。用氨纶为芯的竹纤维包芯纱,同样也可提高织物的保形性和服用性能,国内已有不少企业进行了相关产品的开发。

此外,由于竹纤维良好吸湿性及抗菌,抑菌性、能抑止细菌生长吸附异味,故在非织造医用材料和卫生保健材料方面也将得到广泛应用。

3竹纤维纺纱工艺及关键技术要点

3.1 把握好多种纤维的混合方法

由于竹纤维纺纱多数是以两组分或多组分纤维复合成纱,其混和方法通常采用二种,一是各组分纤维分别制成条,在并条机上混和即条混;二是各组分纤维在开清棉工序中就进行混和即纤混(或称棉包混和法)两个混合方法具有各自的优缺点。第一种混和方法是一种“纵向混合”,其特点是各种纤维混比控制较正确,但混和的立体效果稍差。第二种混和方法是一种“立体混合”使各组分纤维分布在纱线各个部位,混和的立体效果较好,但混和比较难控制。为了弥补二者不足,可采用两种方法兼用。如在纺棉/竹/涤三组分混纺纱时,竹浆纤维和纤维与棉纤维的性能差异较大,棉纤维较短且整齐度差。如三种原料直接混和纺纱,在纺纱过程中棉纤维向内转移,而竹与涤纤维向外转移,易造成各组分纤维径向分布不匀,从而影响其织物的风格;因此经多次混合试验确定竹纤维与纤维以3:1的比例进行人工混棉(纤混方法)单独制成生条后,再用40%的竹/涤混合条与60%的精梳棉条在并条机上进行条混,这样既保证了混合均匀又保证了准确的混比(棉/竹/涤60/30/10)使织物染色均匀。又如竹纤维与棉混纺时,因两种纤维性能差异,必须采取开清棉不同工艺处理,竹纤维要少打击、少伤纤维,而棉纤维要通过开清棉处理,排除杂质故必须分别成卷成条,在并条机上按比例混合,并需经三道并条以提高混合均匀度,减少因混合不匀造成布面疵点。

3.2要合理选择纺纱各工序的工艺参数

由于竹纤维的性能与棉纤维有较大区别,故在纺纱各工序工艺参数要根据竹纤维特性来设计。

3.2.1 清棉工序 工艺上采用“多松少打防粘卷”的原则。抓包机要少抓勤抓、减少打击、减少纤维损伤和短绒的产生。

3.2.2梳棉工序 采用“轻定量、低速度,中隔距、小张力”的工艺。降低刺辊和道夫速度,解决棉网飘头,落网断头多等问题,采用较大的锡林一刺辊速比、以减少纤维损伤。

3.2.3并条工序 宜采用“大隔距、小张力、轻定量、慢速度”的原则,车速适当降低,防止缠绕罗拉胶辊,加压适当增加,以保证足够的握持力和牵伸力,改善纤维的伸直度。

3.2.4粗纱工序 宜采用“大隔距,轻定量、低速度,小张力”的工艺原则,适当增大粗纱捻系数,以防止粗纱在退绕过程中发生脱断和意外伸长,适当提高粗纱回潮率、减少成纱毛羽。

3.2.5细纱工序 由于竹纤维柔软光滑,强力低,宜采用“大隔距、高捻系数、低速度、小张力”的工艺原则,以减少纺纱中的断头和毛羽产生。

3.2.6络筒工序 采用较小的络纱张力.低速度,并保持络纱通道畅通无毛刺。采用自动络筒机时如竹纤维比例筒时,络纱速度以不超过1000米/min为宜。

3.3要根据产品的最终用途来确定混用比例与采取不同纺纱方法

3.3.1在纺制竹纤维与其纤维混合纺纱时,各组分混纺比应根据其最终产品的用途和要求而定,如要求抗菌性能好则可提高混入竹浆纤维的比例,如要求保形性能强则可提高等合纤比例,这样既能充分发挥各组分特有的性能,又能满足对面料功能的特殊要求。

3.3.2用竹纤维开发氨纶包芯弹力纱或竹节纱等新颖纱线时,必须采用特殊纺纱工艺。如目前国内生产较多的(14.7tex竹纤维+44.4tex氨纶)包芯纱,纺纱时对细纱机需进行适当改造要求预牵伸装置中导轮运转灵活,氨纶丝退绕顺利,尽量减少意外张力,避免弹力不匀,细纱机去除横动装置,以稳定包覆效果。其主要工艺参数:氨纶预牵伸倍数

3.5倍,后区牵伸1.35倍,罗拉中心距44×50mrr-,前罗拉速度178r/min,捻系数385。

在竹/棉混纺竹节纱过程中,竹节工艺参数的大小与织物的用途密切相关,若设计不合理就会产生有规律的竹节布而成为疵布,因此工艺参数的设计极为重要,包括竹节纱周期长度、捻度、竹节长度、粗度和竹节密度。

设定竹节长度应把握2个条件:a)每一组竹节纱小周期不能相等,且互不能整除;b)一个周期长度不能接近竹节布的筘幅,且不能是其整倍数。一般情况下节距为50~90cm。

捻度的设定,由于竹节纱在加捻过程中竹节处捻回传递受阻,在竹节与其基纱接点处形成强捻区,竹节处捻度比基纱捻小、强力低、故竹节越粗断头越多。一般竹节纱捻度比正常纱捻度大10%左右,捻系数为350。

竹节纱竹节长度和粗度的设定与织物用途有密切的关系,一般竹节长度为4~6cm,粗度2.5倍。

竹节密度直接影响竹节纱的风格,一般竹节较短时密度可大些,竹节长时密度可小些。可控制在1000~4000个/m2为宜。

4结 语

竹纤维具有良好的性能,用竹纤维与其他纤维混纺纱线及开发的弹力纱与竹节纱等新颖纱线具有广阔的市场前景,可广泛用于服装装饰用品,在市场上具有很强的竞争力,开发价值大。作为纺纱企业只有不断开发新产品,才能提高产品在市场上的占有率,进而在激烈的市场竞争中立于不败之地。