意大利SOMET公司新研制的MYTHOS型喷气织机,最高车速750r/min,入纬率1700m/min,配备16片积极电子多臂提综,具有先进的电子卷取、送经,电子储纬、选纬,光电探纬和微处理控制系统等功能。综合性能优越,操作简便,易于管理。

但是在使用过程中,该机型出现光电探纬器(简称光电管)性能不稳定,造成探纬不正确,影响生产效率和产品质量。通过长期生产实践摸索,总结出一些常见问题的判断和处理方法,现将这些现象和处理方法归纳如下。

1 光电探纬的工作原理

MYTHOS型织机使用异型筘减少气流的衰减,喷气织机依靠高速气流牵引纬纱从异型筘筘槽通过时,短纬光电管安装在右布边外侧2cm距离的筘齿之间,长纬光电管在短纬光电管右侧15~20cm处。光电管为1.4mm厚的U型钢片,在U型片上下槽镶嵌5mm×0.8mm有机玻璃的发射、接收镜面,与光电探纬控制系统和织机中央控制系统联接。

MYTHOS型喷气织机采用双侧共轭凸轮打纬,适合的引纬时间在60~280°之间。通常设定90°为纬纱释放时间,设定250°为纬纱到达光电管时间,系统根据前Ⅳ次的平均达到时间进行气流调节,以控制纬纱的达到时间。设定200~300°为短纬光电管探纬时间,设定260~330°为长纬探纬时间,长纬和短纬光电管同时工作。

当短纬光电管发射和接收镜面的光信号发生变化时,短纬控制系统进行信号处理。如果确认是纬纱信号时,系统认为引纬运动完成,发出打纬信号并做好下次探纬的准备;如果系统确认没有纬纱信号时,发出停车要求。同时,长纬光电管进行检测,当发现有纬纱通过,系统认为发生长纬(断纬),发出停车要求,级别优先于短纬光电管。

2异常波形的原因分析及对策

2.1波形图类别

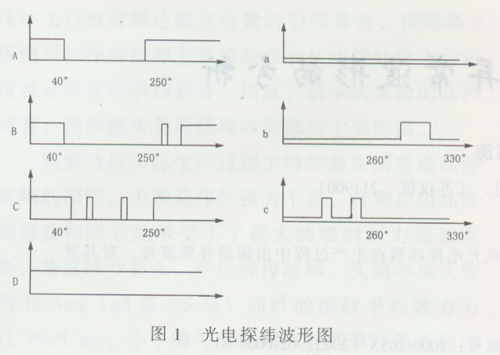

在生产过程中,由于人为、设备等方面的影响,形成的波形较多,主要归纳为以下波形类别,见图1。

图1A:为正确的短纬光电管探纬波形。纬纱在250°左右达到,光电管的发射、接收镜面之间存在光信号差,在短纬波形图上形成的电信号显示为高电位,此电信号一直延续到纬纱离开钢筘筘槽40°结束(以防止纬尾端干扰)。

图1a:为没有发现长纬(断纬)时的长纬光电管波形。当没有检测到纬纱和较大的飞絮,表现为低电位(与短纬光电管相反)。

图1B:为短纬光电管受到干扰时的波形。在250°之后,波形图不完整,形成小棱柱,当小棱柱之间时间超过一定程度,织机系统会认为发生短纬等故障而停车。

图1b:为发现长纬(断纬)时的长纬光电管波形。在260°之后,检测纬纱和较大的飞絮时,长纬光电管的发射、接收镜面存在光信号差,表现为低电位(与短纬光电管相反)。

图1C:为短纬光电管损坏或干扰时的波形。在40°和250°之间出现高电位波形。

图1c:为长纬光电管损坏或干扰时的波形。在260°之前出现高电位波形。

图1D:是短纬和长纬光电管的发射、接收镜面沾油污形成的波形。

2.2异常波形分析和处理

2.2.1 图1 B波形形成原因:细旦丝、色丝以及光电管灵敏度设定低。

波形不完整时,织机会频繁停车。如果确实发生了短纬,则为正确判断;如果纬纱到达正常,会造成停车多(即空停),机台效率低,抽纬会造成纬纱浪费高,质量难以保证。

a)光电管探测纬纱有线密度范围限制。本厂引进的织机光电管探测范围在8.3tex以上,根据长期使用发现,当用5.6tex以下的纬丝、车速500r/min以上时,停车次数明显增加,检查每纬纬纱到达情况,发现纬纱正确经过光电管筘槽,而图1B上小棱柱之间时间有时超过50°,严重影响了机台效率。以曾经生产的8.3tex加捻丝品种为例,机台效率降低7%,坯布因此造成的停车档降等增加7.6%。

此外,黑色丝(特别是抱合性好、表面光洁、11.1tex以下的黑丝)也会出现相似情况,造成空停较多。

b)光电管灵敏度设定不当。光电管灵敏度有1~4级,1级最低,4级最高。当灵敏度设定低时,光电管不能准确探测纬纱,空停较多;当灵敏度设定高,易受到震动、气流受尾丝干扰,出现短纬、断纬也不停。光电管有波形弥补设定,通过适当调节,可以对棱柱间时间较小的进行弥补,减少空停。因此,设定灵敏度时要充分考虑实际情况。通常,8.3tex长丝灵敏度设定为4。11.1tex的丝灵敏度设定为3,33.3tex以上设定为2~3。

2.2.2 图1b原因:断纬或纬纱伸长大(纬纱伸长情况较少,此处忽略)。

a)纬纱断裂功低。纬纱受到的综合牵引功超过纬纱断裂功,断裂功包括了纬纱断裂强度、断裂伸长及两者的CV值4项质量指标。不发生断纬的要求:断裂强度高,断裂伸长大,强度cv和伸长CV尽可能小。新型喷气织机高速高产,相应地对原料的质量要求较高。在引纬过程中,当引纬接近结束时,储纬器的电磁销停止工作,纬纱尾端仍在气流的控制下高速飞行,纬纱的瞬时张力很大,有弱节点时,极易造成纬纱断裂。例:对于加弹丝,8.3tex强度要求在3.5cN/dtex,33.3tex要求在2.0cN/dtex以上,伸长在15%~25%,CV%控制在9%以下,丝越细要求越高;对于25tex棉纱的强度不低于14.5cN/tex,16.67tex的强度不低于17cN/tex,单强CV%控制9%以下,断裂伸长不低于2%,严格控制3mm以上的毛羽。

b)气流压力和流量设定偏大。对于摩擦系数小的纬纱,气压和气流大对引纬是必要的,但会吹散纬纱尾端、吹毛经纱增加引纬难度;对于摩擦系数大的纬纱,气压和气流对其飞行牵引力较大,纬纱达到提前,易造成纬缩等疵点,同时造成浪费;气压和流量小,能减小纬纱飞行过程中的张力,可减少强度低的纬纱断纬现象。因此,在保证正确引纬的情况下尽量降低气压值。

c)纬纱飞行时间偏短。一定的门幅下.纬纱飞行时间短,意味着纬纱飞行速度高、张力大。纬纱飞行时间由车速、开始引纬时间和引纬到达时间决定。例:车速650r/min,设定开始引纬96°,到达时间250°,断纬多。将车速降为580r/min,开始引纬84°,到达时间250°,纬纱飞行时间从39.5ms提高到47.7ms,减小了引纬张力,断纬极少。

d)降低纬纱制动力。为降低纬纱引纬张力的波动,可调节储纬器上纬纱制动装置,提前制动和减小制动力。每提前制动值4°,可提前1ms,较好地减小了纬纱制动强度。

针对生产情况,可以进行工艺方面的优化,尽量弥补断纬发生次数。

2.2.3 图1c和图1c原因:光电管安装不正确,气流干挠和光电管损伤。

光电管必须在每根织轴的生产周期内进行安装,频繁的拆卸使光电管会受到摩擦、碰撞。安装的正确性对光电管的使用周期影响较大。

a)光电管安装位置不正确,钢筘的打纬震动会对光电管产生干扰,出现上述波形。光电管正确安装应注意:前后位置,光电管基座与钢筘背面有0.2~0.3mm的间隙,防止光电管与钢筘作为一个整体进行打纬,可有效减轻筘片的震动对探纬的影响;左右位置,光电管安装在两片筘齿的中间位置,不能对左右两边筘片形成挤压,否则形成干扰;上下位置,光电管上齿与钢筘槽上齿平齐。纬纱尾段在气流的作用下沿筘槽上齿,如果光电管上齿凸于筘槽上齿,反射镜会因为磨擦而擦伤。

光电管松或在长时间打纬过程中发生松动,探纬波形也会受到影响,应通过定期检查排除安装中的隐患。

b)气流影响。光电管安装在梭口右端出口处,与最后一个辅助喷嘴(牵伸喷嘴)距离较近,气流会影响光电管探纬。根据多次试验,牵伸喷嘴与光电管的距离必须在2 cm以上,牵伸喷嘴气压要尽可能小,喷射角度略微偏离光电管反射镜。

c)反射镜镜面拉毛、光电管损伤、划伤及线缆破损或断裂。

镜面拉毛:因光电管容易沾{亏,需要经常清洗,会造成光电管镜面损伤,出现无规律的波形。因此,擦洗光电管必须注意保护,用专用洁净布和专用中性洗涤剂轻轻清洗反射镜表面。

光电管损伤或线缆破损:光电管属于易损件且价格高,在使用过程中,受性碰撞会造成固定板变形、破损、光电管反射镜脱落和线缆磨损,形成不规则的波形。线缆的安装固定要牢靠,不能有明显弯曲。定期进行质量方面的检验,校修。严重损坏的进行报废处理。

2.2.4图1D:光电管沾污,光电管完全被油污覆盖,会形成此波形。光电管沾污的原因有:

a)光电管反射镜未作防污处理;

b)使用的压缩空气中含有油性物质,光电管反射镜被油性物质覆盖;

c)纬纱的油剂在光电管反射镜上堆积;

d)脱落的浆料等物质在光电管反射镜上堆积,脱浆严重的浆料需增加光电管巡检次数,及时清洗。

此外,气压过大或过小造成纬纱到达时间提前或滞后于探纬设定时间,光电管因探测不到纬纱形成停车。尾纱太长干扰光电探纬会造在缺纬、断纬不停车。因此,要具体分析实际情况及可能的原因,进行处理。

3 结 论

a)光电探纬系统易受到干扰,必须制定严格的光电管安装和管理制度。

b)光电探纬工艺必须配合织机的整体工艺参数进行综合设定,同时参照原料、经轴质量等实际生产情况进行工艺优化。

c)对出现异常情况进行归纳、总结,逐步提高分析和处理织机故障的能力。