随着人们生活质量的不断提高,绿色、环保、功能型纺织品日渐被人们所崇尚。我公司开发的竹纤维纱线,正是于此前提下开发的一种新型的绿色环保功能型纺织纱线。

传统的人造纤维主要取材于棉短绒及木材,而竹纤维取材于竹子,但由于竹材中的纤维素含量仅为35%,上海纺织研究院根据湿纺法纺丝原理,经特殊的催化处理,将纤维素含量提纯到93%以上,从而实现了竹纤维的产业化生产。

竹纤维表面具有丝绸的光泽。手感柔软、滑爽,其回潮率高达13%,具有很强的吸放湿能力,同时该纤维在24小时内的抗菌率达71%.由此纺成的各种纯纺、混纺竹纤维纱线,可制成各种风格独特、光泽亮丽、穿着舒爽的春夏季纺织面料。但由于竹纤维的比重小,而且卷曲数少,在纺纱过程中纤维问的抱合力较差,易打滑,这给纺纱过程带来一定的难度。基于竹纤维的这些特性,为了探索其纺纱性能,我们进行了大量的试纺工作,现已基本形成批量生产,在此对纯竹纤维纱B14.5 tex(B40Ne)的纺纱过程作一分析与探讨。

1原料选配、预处理和工艺流程

1.1原料选配

在竹纤维原料的选配中,由于竹子的产地不同,并且不同厂家对竹纤维素的提纯过程中所采用的工艺方法以及添加的均不同,致使竹纤维的纺纱性能及染色性能均有一定的差异,故我们在生产同一品种同一批号的竹纤维纱线时.原则上使用同一厂家同一批号的竹纤维。经过大量的试纺对比,我们认为上海纺织研究院提供的“邦博”牌竹纤维的纺纱性能与成纱性能均较好。其竹纤维的主要质量指标见表1。

1.2预处理

由于竹纤维的回潮率高达13%,具有很强的吸放湿能力,并在纺纱过程中会产生大量的静电,引起绕罗拉和皮辊,影响生产进度和质量,故在生产之前需进行预处理,根据竹纤维的回潮率以及含油率的大小,在投料前6~8小时给竹纤维按一定比例喷洒水,使纤维在以后的各工序中处于放湿状态。

1.3工艺流程

LA004清花-A186I)型梳棉机-A272F型并条机-RSB1并条机-A456E型粗纱机-A513E型细纱机-338型自动络筒机

2各工序工艺设计及技术措施

2.1各工序纺纱定量的设定

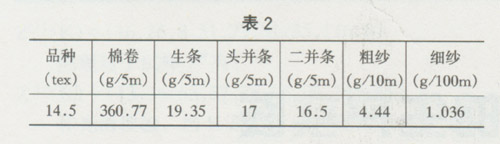

各工序纺纱定量的设定基于轻定量的原则,以确保成纱条干质量见表2。

2.2清棉工序

由于竹纤维细度较细,一般在1.5~1.6dtex.长度在38mm,且长度整齐度好,不含杂质,加工质量好,基本没有硬并丝和超长纤维。在清花工序中,我们以减少对纤维的打击损伤度为前提,采用多松少打,尽量少落的工艺原则,选用较低的打手速度,A036豪猪开棉机采用梳针打手以避免对纤维的损伤。同时我们用白铁皮封闭所有尘棒,防止落棉。还加强了对自调匀整装置工作状态的检查,使卷子的正卷率保持在99.2%以上,棉卷的纵横向均匀度控制在1.5%以内,同时为了防止粘卷,适当加大棉卷压力。

2.3梳棉工序

由于竹纤维细度细,长度较棉纤维长,在梳棉机上,我们采用了适纺化纤的针布,以增强纤维间的转移,防止缠绕。刺棍针布采用前角为85度的针布,以利转移。锡林针布采用2820型,道夫针布采用403型,盖板针布采用702型双排稀密型。

由于竹纤维细度细、比重小、抱合力差、棉网易飘头、断网,所以采用了较小的棉网牵伸倍数。而生条定量要适当,以期达到理想的棉网状态。太轻,易断网;太重,纤维易蓬松堵塞圈条盘。为了减少纤维损伤和摩擦产生的静电,因此,放大了刺辊与给棉板隔距;降低锡林速度,同时控制刺辊速度不要太小,这样可以适当增加离心力,以利纤维的转移,减少刺辊返花,减轻了对纤维的损伤度,也减少了棉结的增加机会。同时适当增大了锡林与盖板间的隔距,防止锡林绕花。

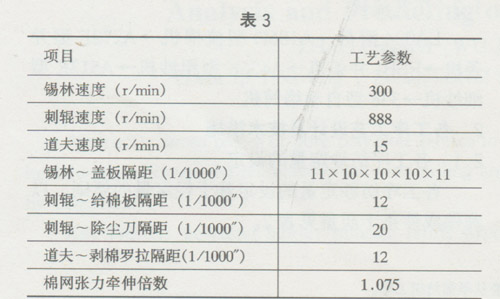

梳棉工序主要工艺配置见表3。

目前生条重量不匀率基本控制在3%范围内,生条萨氏条干可达到12.5%以内。

2.4并条工序

并条工序的工艺对成纱的条干起着关键性的影响,特别是牵伸倍数及其分配的设定、罗拉隔距大小的确定,直接影响着熟条的条干和棉结。由于竹纤维的长度较长,故罗拉隔距需适当放大。经过本厂大量的试验对比认为,头并后牵伸倍数在1.25~1.45之间较为理想,在第二道并条时采用带有自调匀整装置的RSBl型瑞士产并条机,有效地控制了熟条重量,目前,本厂竹纤维的熟条不匀率控制在1.0%以下。

因竹纤维具有很强的吸放湿性,在干燥的环境下会产生严重的静电现象,而且在并和牵伸过程中,纤维的伸直平行度大大提高,使纤维问的抱合力更差,易缠绕罗拉与皮辊。故一方面使车间的温湿度保持在65%以上,另一方面采用较小的并合数以减少摩擦,防止静电产生。同时胶辊的硬度应偏大,需经酸化处理或炭黑涂料处理,处理时要尽量稀释溶液,用毛笔均匀涂刷,使胶辊表面光滑细腻。目前很少发生有绕罗拉绕皮辊现象。现B14.5tex(B4ONe)的熟条条干CV%值能控制在2.45%以内。

2.5粗纱工序

因粗纱为弱捻制品,经受张力后,容易产生意外牵伸,造成粗纱条干不匀。故粗纱张力的合理与否对粗纱及细纱的条干和重量不匀率及其断头率都有很大的影响。由于竹纤维表面光滑,抱合力差,条子易分叉,为了使粗纱生活好做,需合理地控制粗纱张力,粗纱捻系数应偏大掌握,同时为了防止脱圈、冒纱现象,易用较小的卷装角度。

粗纱牵伸部分的工艺配置对成纱的条干也有着很大的影响。经过多次的试验,粗纱的后牵伸倍数控制在1.20~1.30之间为较好,同时罗拉隔距参照纱的工艺适当放大。目前粗纱的乌氏特条干CV%值可控制在5.5%以下,重量不匀率控制在1.5%以内。

2.6细纱工序

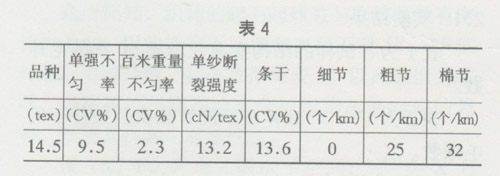

细纱作为成纱的最后一道工序,其工艺的合理与否对成纱质量起着决定性的作用。细纱机牵伸机构中的加压机构质量的优劣,对牵伸过程中能否有效地控制纤维进行牵伸,牵伸后纱条质量的好坏有着密切关系。在A513E型的细纱机上,使用的是弹簧摇架加压,由于采用了较大的粗纱捻系数,应适当加重弹簧摇架压力,防止出硬头。根据竹纤维的长度和细度的特性,我们适当放大了罗拉隔距。实验证明,选用43×72mm罗拉中心距效果最好。细纱的后牵伸倍数控制在1.2左右,所用的胶辊为中硬度。目前品种为B14.5tex竹纤维纱的主要质量指标见表4。

2.7络筒工序

采用德国产的338型自动络筒机以确保获得良好的空捻打结质量和成形,配以合适的电清工艺以切除成纱中的各类纱疵,同时采用较低的卷绕速度和卷绕张力,以减少摩擦和伸长,防止纱线起毛,使纱线保持良好的光泽。

3结语

(1)由于竹纤维的吸放湿性强,且易产生静电,故需进行必要的预处理,同时要求生产现场保持稳定的相对湿度,一般控制在67%±3%范围内。

(2)竹纤维长度较长,细度较细,在梳棉工序中应配置合适的针布规格,各分梳元件间应配以合理的速度和隔距,以有利于纤维的转移,减少损伤。

(3)由于竹纤维表面光滑且抱和力差,故并条工序和细纱工序胶辊涂料和硬度的合适与否,在生产过程中起着关键性的作用。

(4)竹纤维纱线表面具有丝绸般的光泽,手感滑爽,吸放湿性强,且具有良好的抗菌性,可制成各类理想的夏季面料和床上用品,目前该产品已形成批量性的生产。同时我们还试制了竹与棉、竹与麻、竹与天丝混纺的各类纱线,取得了理想的成纱质量,有待于进一步拓展后道成品的开发。