喷气纺纱是近十几年来才趋向成熟的一种很有发展前途的新型纺纱方法。它是利用喷嘴内部产生的高速旋转气流带动牵伸后的纤维须条经过假捻、初包缠和退捻等一系列过程,形成具有独特风格的包缠纱。其加捻器是由固定的喷嘴构成,因此无高速回转机件,其产量是环锭纺纱的10~15倍,可以纺制30~7.4tex的纱线,适用于化纤与棉的纯纺及混纺。与传统的纺纱技术相比,喷气纺纱具有产量高、流程短、自动化程度高、适纺范围广等众多优点,产品有其独特的性能和用途,应用领域广泛,故近年来发展非常迅速。

1 喷气纱结构与强力的关系

喷气纺纱属非自由端纺纱,由于其特殊的成纱机理,喷气纱的结构明显不同于环锭纱的捻回纱结构,形成的是外包纤维包缠平行芯纤维的双层纱结构的包缠纱。喷气纱强力主要由以下两点决定:a)包缠纤维的数量(包缠纤维与芯纤维的比例);b)包缠纤维对芯纤维的包缠紧密程度。从生产实践中得出:包缠纤维数量越多,包缠程度越紧密,则成纱强力也越高。目前,喷气纱的强力低于同原料同支数环锭纱的强力,纯棉纱的强力则更低,因此提高喷气纱的强力将具有重大意义。喷气纱的强力不仅与喷嘴结构参数有关,与纺纱时的各工艺参数也密切相关。

2各工艺参数对喷气纱强力的影响

2.1 纺纱速度对喷气纱强力的影响

喷气纺纱采用高速回转的压缩空气取代了高速回转的加捻器件对纤维须条进行加捻,摆脱了传统纺纱中“钢领一锭子一钢丝圈”的束缚。因此,对喷气纱结构有一定影响,影响成纱强力。

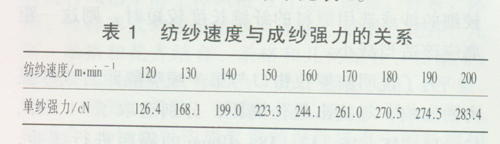

为了说明纺纱速度对成纱强力的影响,本文设计并做了如下试验。分别选取纺纱速度为120、130、140、150、160、170、180、190、200m/min进行实验。其它的参数:第一喷嘴内径为2mm,喷孔直径为0.4mm,孔数为4个,喷孔角度为45°;第二喷嘴内径入口内径为2mm,出口内径为4mm,喷孔直径为0.3mm,孔数为8个,喷孔角度为90°;开纤管长度为8mm,槽数为4个,槽深为0.8mm;第一喷嘴气压为0.3MPa,第二喷嘴气压为0.45MPa;纺纱速度为180m/min;所纺纱为18tex涤/棉(70/30)纱。实验结果见表1。

从实验结果可以看出,纺纱速度对成纱强力具有很大影响,随着纺纱速度的不断提高,成纱强力呈明显的上升趋势。由于实验所用喷气纺纱样机的限制,速度太高,则机器运转不平稳,故纺纱速度只达到了200m/min。本文以下的实验均采用180m/min的纺纱速度。

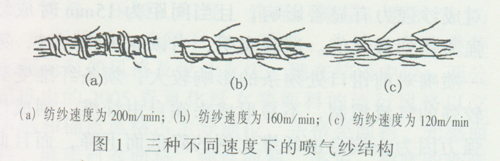

将试纺出的喷气纱放在显微镜下观察,成纱结构见图1:

从图1中可看出:在较高速度下纺出的喷气纱螺旋包缠占的比例较大,无包缠占的比例很小;采用稍低一些的速度纺出的喷气纱,则螺旋包缠的比例明显降低,无规则包缠和无包缠占的比例增大;采用很低的纺纱速度纺出的喷气纱,几乎看不到外包缠结构,而且在极轻微的外拉力作用下,纤维之间就会滑脱,而非断裂。这主要是因为纤维须条在喷嘴中运行时,从纤维须条中扩散出的头端自由纤维并非只受到气流的作用,它们与喷嘴内壁之间的摩擦也会影响其对芯纤维的包缠运动。当纺纱速度越快时,纤维须条在喷嘴中运动的时间减短,则头端自由纤维受到的摩擦作用减弱,其规则包缠增多,使纱线的成纱结构良好,成纱强力提高;反之,纺纱速度越慢,则头端自由纤维无规则包缠运动的几率变大,甚至造成部分头端自由纤维无包缠,使纱线的成纱结构变差,成纱强力就会将低。所以,适当增大纺纱速度将有利于成纱强力的提高。

2.2前罗拉钳口与第一喷嘴隔距对喷气纱强力的影响

前罗拉钳口与第一喷嘴隔距既影响包缠纤维的数量和包缠长度,又影响第一喷嘴对前钳口处须条的作用。前罗拉钳口与第一喷嘴间的隔距理论上应小于纤维主体长度,否则喷嘴吸口的轴向吸引力会引起须条的断裂,但这一距离也不宜过小,否则断头时喷嘴被堵塞,易轧坏前罗拉的上皮辊,另外也会影响头端自由纤维的产生。根据经验,若要纺制较细的纱或选用原料的纤维长度较短时,则这一距离应该适当减小。

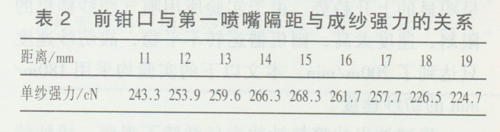

为了说明前罗拉钳口与第一喷嘴隔距对成纱强力的影响,寻找出最佳隔距,分别选取了11、12、13、14、15、16、17、18、19mm的隔距进行试验,纺纱速度为180m/min。其他的参数同纺纱速度的试验,实验结果见表2。

从实验结果可以看出,前钳口与第一喷嘴隔距对成纱强力有显著影响,且当间距为15mm时成纱强力达到最大值。试验表明,当该隔距较短时,第一喷嘴对前钳口处须条的影响较大,须条纤维受到较强的气流控制,不易形成头端自由纤维,则成纱强力因为头端自由纤维比例的降低而下降,而且此时前罗拉钳口前的气圈长度也较短,使得头端自由纤维不能充分地进行初始包缠,影响了边纤维对芯纤维的包缠长度,从而使成纱强力进一步降低,但是,因为两者距离较短,则纤维须条受到较强的负压作用,容易被吸入第一喷嘴,进行纺纱;相反,当该隔距较大时,第一喷嘴对前钳口处须条的影响较小,头端自由纤维数量增加,并且前罗拉钳口前的气圈长度较长且稳定,使头端自由纤维的包缠长度变长,有利于成纱强力的提高,但是,这会增加第一喷嘴对纤维须条的吸入难度。

2.3纺纱气压对喷气纱强力的影响

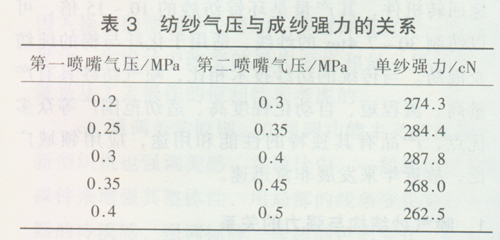

为了说明纺纱气压对成纱强力的影响,寻找出最佳的气压配置,第一喷嘴气压分别选取0.2、0.25、0.3、0.35、0.4MPa,第二喷嘴气压分别选取0.30、0.35、0.4、0.45、0.5MPa进行试验。纺纱速度为180m/min,其他参数同纺纱速度的试验。实验结果见表3。

从实验结果看出,纺纱气压对成纱强力有很大影响,随着纺纱气压的不断升高,成纱强力先增大后减小,当第一喷嘴气压为0.3MPa,第二喷嘴气压为0.4MPa时成纱强力最高。喷气纺纱的加捻过程是在两个喷嘴中进行的。第一喷嘴的涡流场主要是形成头端自由纤维,对纱芯进行初始包缠,同时,阻止第二喷嘴的捻度向前罗拉传递。第二喷嘴对纱芯起积极假捻作用。纺纱气压决定成纱强力,特别是第一喷嘴气压的大小,影响着成纱中外包缠纤维的包缠情况。第一喷嘴气压增大,使喷嘴内气流转速加快,前罗拉钳口处和第一喷嘴间纱条气圈振动加剧,须条易于扩散,分离出的头端自由纤维数量增加,包缠效率提高,成纱强力增大。但第一喷嘴的气压并非越大越好,达到一定值后,再继续增大将会导致芯纤维数量减少,成纱强力降低。第二喷嘴气压是形成纱线最终结构的关键因素,它决定着包缠纤维对芯纤维包缠的松紧程度、包缠密度、包缠状态,对纱线结构起决定性作用,对纱线强力有一定影响。

3 结论

通过对纺纱速度、前钳口与第一喷嘴隔距、纺纱气压的试验结果及理论分析可以看出,纺纱工艺参数对成纱强力有很大的影响:纺纱速度越高,成纱强力也越高;当前钳口与第一喷嘴隔距为15mm左右时成纱强力较高;当第一喷嘴气压取0.3MPa左右,第二喷嘴气压取0.4MPa左右时的成纱强力较高。