竹纤维的生产方法有两种,一种是用物理方法生产的竹原纤维;另一种是用化学方法生产的竹浆纤维,也称为竹粘纤维。目前,市场上出现的“竹纤维”,实质上大多是以竹粘纤维为原料加工,而竹原纤维与竹粘纤维其产品开发技术和服用性能截然不同,由于竹原纤维比竹粘纤维具有更为优良的服用性能和绿色环保特性,可以预见 竹原纤维制品具有广阔的市场发展潜力。

混纺的目的之一就是将不同特性的纤维混和,以获得单一纤维所不能达到的综合效果。基于经济成本和充分发挥各种纤维的性能特征,混纺比的选配极为重要。

1 混纺纱强伸性能的简化模型

混纺纱的强度与混纺比关系密切,而且比较复杂。不同性能短纤维混纺,由于混纺组分拉伸断裂伸长性能不同,受到外力作用时,必然是断裂伸长能力小的纤维分担较多的拉伸力,首先变形至断裂点,然后伸长能力大的才主要承担外力作用。当然实际上,同一纤维的断裂伸长并不完全一致,呈现一种分布状态,而且拉伸过程中还会出现单根纤维的多次断裂和纤维间的滑移等,所以混纺纱的断裂是一个复杂的过程。为了讨论方便,忽略以上因素,假设:(1)混纺纱中的纤维是混和均匀的;(2)纤维之间无滑移,纱线断裂是由纤维断裂引起;(3)纤维断裂后不再承受外力。

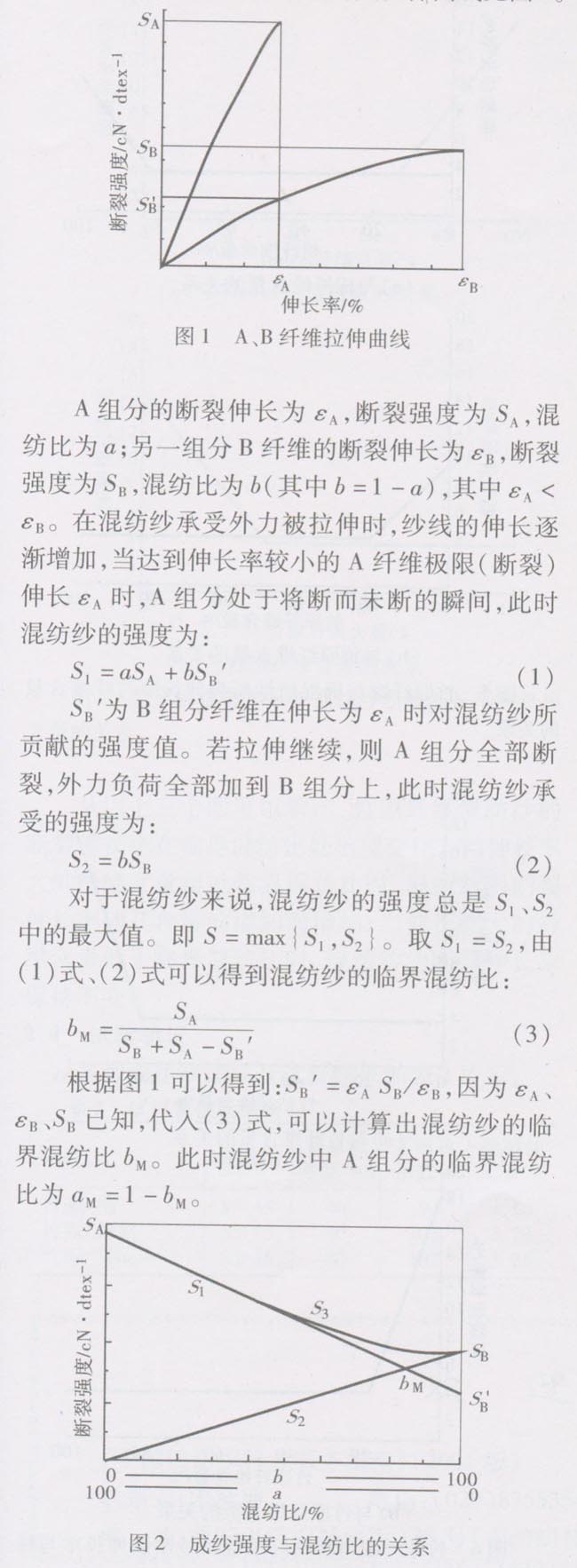

设混纺纱含A、B两组分,其拉伸曲线见图1。

如图2所示,折线Sa bm Sb即为混纺纱强度随混纺比变化的理论曲线。

以上分析同样适合于混纺纱断裂伸长的情况。当断裂伸长较大的B组分的混纺比6小于临界混纺比bm时(b≤bm),A纤维的断裂决定混纺纱的断裂,即此时混纺纱的断裂伸长为ξA,当断裂伸长较大的B组分的混纺比b大于临界混纺比bm时,此时A纤维组分已全部断裂,理论上已不再对纱的拉伸性能有所贡献,但此时混纺纱并没有断裂,B组分仍承受张力而继续伸长。最终,当b=100%时,混纺纱的伸长率达到伸长能力大的B组分的伸长率,即ξb。所以,混纺纱的断裂伸长率理论表达式为:

2竹原纤维混纺纱强伸性能与混纺比的关系

有关文献的研究表明,任何混纺纱的强度总比混纺纱中强度大的那种纤维纯纺纱低,但不一定比强度小的那种纤维纯纺纱高。当混纺纱中两种纤维伸长差异大于5%时,如果伸长小的纤维断裂的瞬间,伸长大的纤维所承受的力小于伸长小纤维的断裂强度,则混纺纱的强度会出现下凹点;若大于前者,则混纺纱的强度不会出现下凹点。当混纺纱中两种纤维的伸长差异小于5%时,混纺纱的强度一般不会出现下凹点。

竹原纤维可与棉、Tencel、竹粘、莫代尔、麻、绢丝、、腈纶等纤维混纺。由于竹原纤维强度高、伸长小,与上述纤维混纺时,大部分纤维(除麻纤维的伸长率比较接近)的伸长率都高于竹原纤维。下面重点讨论竹原纤维与棉、竹原纤维与竹粘纤维、竹原纤维与Tencel混纺纱强伸性能与混纺比的关系。假设:竹原纤维为A组分,混纺比为a,另一种纤维为B组分,混纺比为b(其中b=1-a)。

2.1竹原纤维混纺纱强度与混纺比的关系

图3是各纤维的拉伸曲线,根据以上分析,竹原纤维混纺纱强度随混纺比变化的趋势同图2所示。

2.2混纺纱临界混纺比的计算

各种混纺纱临界混纺比的计算结果见表1。

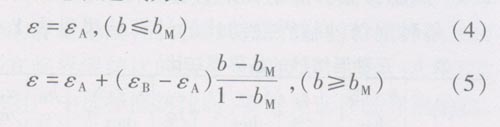

图4中,1、2、3分别表示竹原纤维与棉、竹原纤维与竹纤维、竹原纤维与Tencel混纺纱临界混纺比bm的位置,也是混纺纱强度变化的转折点。从图4可以看出,上述三种混纺纱在临界混纺比下均出现了强度最低点。

2.3混纺纱断裂伸长率与混纺比的关系

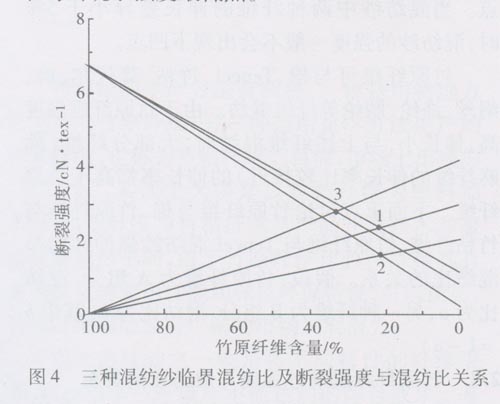

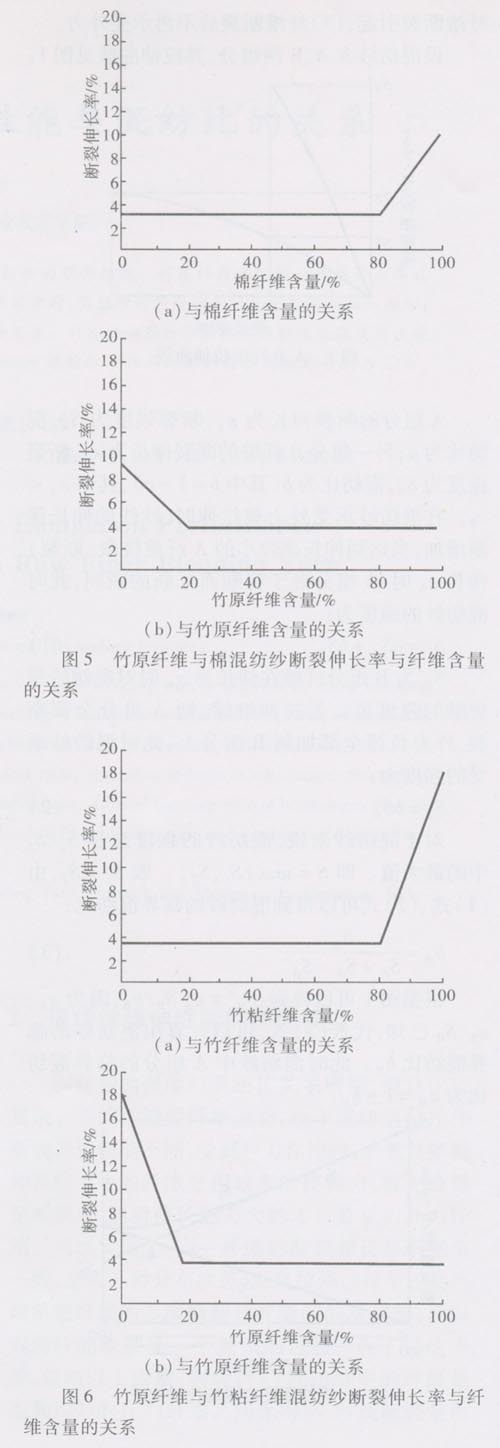

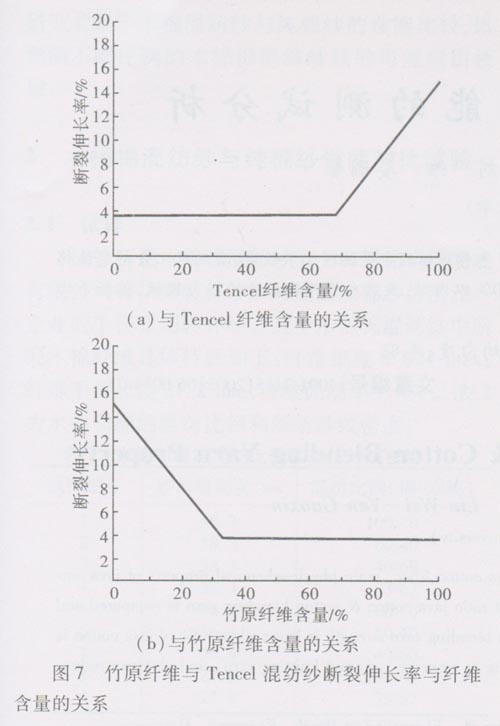

根据(4)式、(5)式分析,竹原纤维与棉、竹粘纤维、Tencel混纺纱断裂伸长率与纤维含量的关系,分别见图5、图6、图7。

从以上三个图可以看出:竹原纤维混纺纱的断裂伸长率在临界混纺比处出现变化。当伸长率大的纤维含量超过临界混纺比时,混纺纱的断裂伸长率随其含量的增加而增加;当伸长率大的纤维含量低于临界混纺比时,混纺纱的断裂伸长率保持不变。

2.4试验验证

各种混纺纱试样及试验结果如表2所示。

由表2可知,三种混纺纱在混纺比为55:45的状态下,混纺纱的断裂伸长率均较小。上述推断结果得到验证。

3 结论

(1)临界混纺比与混纺组分中两种纤维的强度、伸长关系密切,临界混纺比不是单独由纤维强度或伸长决定,而是受到纤维强度或伸长两方面的综合影响。竹原纤维与棉、竹原纤维与竹粘纤维、竹原纤维与Tencel混纺纱中竹原纤维的临界混纺比分别为22%、19%、33%。

(2)竹原纤维的强度较高,但并不是竹原纤维的含量越高,混纺纱的强度就高,竹原纤维混纺纱在临界混纺比的状态下强度均出现低谷。在实际生产中选择混纺比时,要避免选择临界混纺比,以防止出现强度低谷;同时也要从生产成本角度和纱线最终用途出发,选择合适的混纺比。

(3)伸长率大的纤维混入后,混纺纱的伸长率并非立即增加,必须当该纤维的混纺比超过临界混纺比以后,混纺纱的伸长才会随该纤维混纺比的增加而逐渐增加。