摘要: 在喷气织机上生产精梳棉双层弹力布时,在工艺设计上采用早绞边、小气压、小纬纱张力,在设备调试时注重边撑、废边纱、纬纱夹纱器的调节,有效地消除了布面起皱、裸丝、纬缩等疵点,提高了产品质量及生产效率。

精梳棉双层弹力布具有布身厚实而柔软的特点,穿着舒适、透气性好,是一种理想的秋冬季休闲服装面料,深受消费者喜爱,市场销路看好。我们公司从2004年6月开始在ZAx-e-190型喷气织机上试织生产CJ 14.5/CJ 14.5(44 dtex)680.5/536 185双层弹力布。生产初期,由于工艺设计不尽合理,设备调试未完全到位,出现了大量的布面起皱、裸丝、纬缩等疵布,严重影响了棉布合格率和交货期。我们经过分析,从工艺设计上进行改进,对设备调试进行重点检查,保证按工艺上车,特别是从细节方面进行统一规范,目前综合效率稳定在90%,左右,棉布下机一等品率88%,入库一等品率达99.8%,取得了显著效果。

1 工艺改进

1.1重新设计布边组织

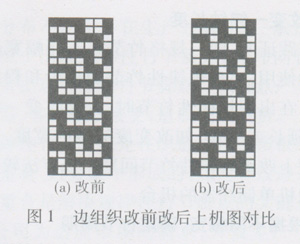

当初考虑地组织是五枚三飞经面缎与五枚二飞纬面缎的联合组织,把布边设计为方平组织。但上车后,发现地经和边经张力差异较大,容易出现纬缩,因此,把边组织重新设计为三上二下,效果较好,改前改后的上机图见图1。

1.2调整引纬工艺

1.2.1单喷改双喷

最初,我们追求高效率而使用单喷,但后整理反映布面起皱现象十分严重,于是改用双喷,两个储纬鼓交叉喷人纬纱缓解了布面集中起皱现象。

1.2.2降低主辅喷气压

由于纬纱采用CJ 14.5 tex(44 dtex)包芯纱,纱号细,若喷射气压高、喷射时间长,均会使纬纱过度退捻吹散,形成裸丝甚至吹断纬纱而停车,因此,主喷气压一般控制在0.25 MPa左右,辅喷气压一般在0.34 MPa左右,每组辅喷时间不大于80°,倒数第二组OFF角度不超过260°,保证纬纱到达时间在230°~240°范围内。

1.2.3提前右侧绞边时间

由于边组织没有平纹的交织规律,纬纱自身回弹性高,引纬后纱尾回缩大,若废边纱不能充分绞住纬纱,纬纱很容易回缩造成纬缩,因此,右侧绞边时间由0°提前到290°(与左侧一样)。

1.2.4推迟剪切时间

为了防止纬纱头端退捻过度形成裸丝,把剪切时间适当推迟到350°~30°,同时控制剪切气压在0.08 MPa以下,不宜过大。

1.2.5调整停经架高度

合理的停经架高度可以减少停经片积花,在保证布面丰满的前提下,通过减少上下层经纱张力差异进行设定。我们经过反复实践后确定:停经架前侧扁管略低于后侧扁管,前侧扁管上沿距机面高58 mm左右,使停经架有一定的倾斜,保证梭口满开时。上二层经纱距前后侧扁管5 mm~10mm,增大停经片的抖动程度。

1.2.6调整废边纱穿法

原布边采用方平组织,废边纱穿法为12345135,改用三上二下边组织后,如果仍然采用原穿法,废边纱的纬浮点较长,并且在一个组织循环中会出现上层或下层只有一根废边纱,不利于绞紧纱尾。根据上机图把废边纱穿法调整为12367645,解决了上述问题。

2规范设备调试细节

通常在织机调试中,对综高、开口量、停经架高度、后梁高度等工艺参数十分重视,但一些影响质量和停台的细节却往往被忽略掉,其结果必然限制了效率的进一步提高,因此,日常工作中必须对这样的细节进行统一规范管理。

2.1边撑安装位置统一

该品种纬向弹力好,布幅不易控制,要求具有较大撑幅力,另外在设备日常维修中常常出现边撑拆下后安装不易还原产生稀密路问题,因此,边撑安装位置统一,一方面增大布面与铜刺环的包围角,另一方面便于检修人员掌握边撑位置,杜绝人为差异。

2.2废边纱的规范与处理

(1)废边纱弹簧片弯曲一致,张力适当增大,防止废边纱松紧不一产生松边。

(2)废边纱要始终处于边撑刺轴沟槽内,防止废边纱弯曲形成折线磨损探纬器引起漏探,产生百脚疵布。

(3)废边纱与探纬器间距增大,由3 mm~5mm增大到6 mm,防止探纬器被磨损。

2.3纬纱夹纱器张力调节

纬纱夹纱器弹簧片严禁弯曲,张力不宜过大,保证纬纱测长准确。

3 结束语

(1)织造精梳棉双层弹力布,关键要解决好引纬工艺配置,按早绞边、小气压、小纬纱张力原则进行。

(2)在织机调试中绝不能忽略边撑、废边纱、纬纱夹纱器等细节,要做到统一规范,缩小台差和杜绝人为差异。