1 喂入转杯纺纱机的熟条含杂因素

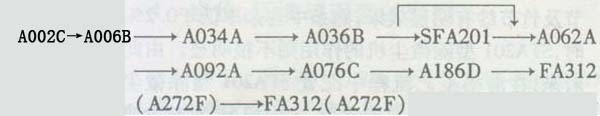

纺OE58.31 tex纯棉纱时,在配棉技术等级5.12级、技术长度25.60 mm、主体长度26.72mm、纤维细度1.54 dtex、再用棉占配棉比28.20%的条件下,对其不同的配棉含杂,经过以下工艺流程(以机器型号表示)

由表1中“跳过SFA201”一栏可知,当熟条含杂率≥0.25%时,成纱中短粗节纱、竹节纱明显增加。原因在于熟条中含杂增加后,分梳辊分梳时必然排出大量杂质及带杂屑的短纤维,这些杂质、短纤维在排杂带上逐渐堆积,达到一定程度后受排杂槽侧壁等摩擦力的作用,开始在排杂带上打滑、滚动,当滚动直径增大到使落杂落纤进入分梳附面层后,分梳辊又随机将其抓取送人转杯,使纺纱产生相当数量的短粗节。同时,熟条含杂高,一般其粉尘含量也高,粉尘随纤维进入转杯后,受离心力的作用,相当部分粉尘沉积在凝聚槽底,沉积量达到一定程度后破坏纤维在凝聚槽内的正常凝聚,产生竹节纱。熟条含杂率<0.2%后,短粗节纱和竹节纱明显减少。为使喂人转杯的熟条含杂尽可能控制在0.2%以下,我们采用以下解决方法:其一是进一步提高清梳除杂效率,清棉总除杂效率严格控制在55%以上,梳棉除杂效率保持不低于90%;二是加强微尘的排除,即在前面所述的工艺流程中A036B型机的后面增加一台SFA201型除微尘机,并对其处理后的熟条含杂及相应成纱中的粗节纱进行测试,数据见表1。

从表1中“通过SFA201”一栏可知,熟条含杂率高于0.2%时,清棉工艺流程增加SFA201型除微尘机对减少熟条中的含杂、降低成纱中的短粗节及竹节纱有明显效果;熟条中含杂率低于0.2%时,SFA201型除微尘机的作用则不很明显。由此看来,在清棉工艺流程中配置SFA201型除微尘机可以适应不同的原棉含杂、含尘情况,对减少成纱粗节纱的确有好处,但当熟条含杂少于0.2%时,还是以跳过SFA201型机为宜。

2纺纱器因素的影响

2.1分梳辊

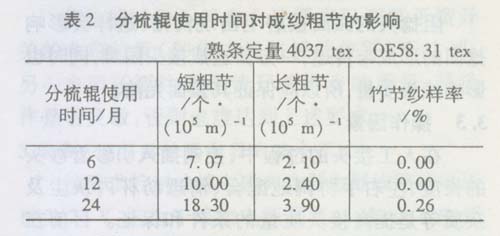

分梳辊是转杯纺纱的关键部件,同一型号的分梳辊,其使用时间的长短对粗节纱的产生有相当大的影响。纺OE58.31 tex纯棉纱时,在配棉技术等级5.05级、技术长度25.96 mm、主体长度26.72 mm、纤维细度1.70 dtex、单纤维强力3.87cN、原棉含短绒率16.40%、熟条含杂率0.18%、转杯纺机分梳辊转速6500 r/min的条件下,我们分别对用了6个月、12个月、24个月针布,型号为OB20的分梳辊进行了对比测试,数据见表2。

由表2可知,分梳辊使用的时间越长,其纺纱过程中产生的粗节纱越多。原因是长时间的工作使分梳辊锯齿工作面出现磨痕、沟槽、齿顶变钝、弯齿、断齿等,从而使缠绕在分梳辊针齿上的纤维在气流作用下也不能转移至输纤通道,形成挂纤、绕纤,严重影响喂人条子的梳理度,甚至产生大量落白,使成纱中长、短粗节骤增;分梳辊轴承因长时间运转等原因引起轴承磨损、晃动,造成回转过程中的分梳辊在一个圆周内抓取的纤维量不均匀,成纱的条干与粗、细节严重恶化,产生大量竹节纱。解决方法:其一,定期巡回检查,维护分梳辊针布状态,及时消除针布的弯齿、断齿等,磨损的分梳辊轴承要及时更换;其二,周期性地更换分梳辊的针布,更换周期视所纺品种的配棉质量、纺纱号数而定,一般说来,原棉含杂多,单纤维强力大,熟条条干、纤维平行伸直度差,纺纱号数较高时,金属针布更换周期宜短些,反之更换周期可稍长。更换针布一定要正确配套,否则也会出现纤维绕分梳辊现象,或产生大量落白,这些情况仍然会导致成纱中粗节纱增加。我公司棉纺厂低级别配棉纺OE58.31 tex等粗号纱时,分梳辊针布18个月更换一次比较经济;高级别配棉纺中号纱时,分梳辊针布更换周期在24个月至30个月之间。

2.2转杯

纺纱过程中转杯长期高速回转,不可避免地造成转杯轴承、转杯轴承位磨损,转杯与中频小电机转子间松动,或因操作不小心使转杯受到意外撞击等,这些均会破坏转杯的动平衡,使转杯高速回转中产生不同程度的径向振动,破坏纤维在转杯内连续的、均匀有规律的滑移、凝聚,从而产生竹节纱。

纺OFA6.64 tex纯棉纱时,在配棉技术等级4.92级、技术长度25.16 mm、主体长26.62 mm、纤维细度1.47 dtex、单纤维强力3.93 cN、短绒率14.40%、熟条含杂率0.18%、转杯转速54 000 r/min、分梳辊转速7000 r/min的条件下,我们对转杯的磨损分三个阶段进行了统计、测试,数据参见表3。

由表3可知,转杯磨损数量多,纺纱过程中产生竹节纱的几率明显增加,所以生产实践中维修人员必须随时随地注意消除造成转杯磨损的因素,周期巡回检查转杯的运转情况,及时更换磨损的轴承、转杯;转杯被抽出维护或清洁时,一定要小心,避免转杯受到意外撞击,确保转杯的磨损水平不超过每月每台1个,以消除因转杯磨损而产生的竹节纱。

3 工艺因素

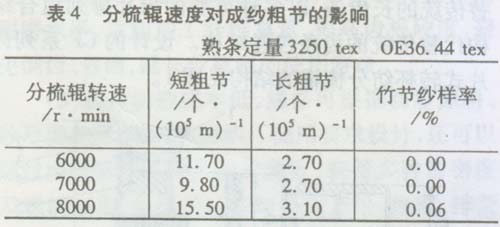

3.1分梳辊转速

我公司棉纺厂纺OE36.44 tex纯棉纱时,在配棉技术等级4.52级、技术长度27.28 mm、短绒率13.70%、纤维细度1.56 dtex、单纤维强力3.84cN、转杯转速60 000 r/min、熟条含杂率0.16%的条件下,选择了三个档次的分梳辊转速进行纺纱对比测试试验,数据见表4。

表4中的数据证明,当配棉及喂人熟条特数、含杂率一定时,分梳辊转速偏高、偏低均不理想,转速偏高时纤维沿分梳辊针齿分梳面的离心力大于针齿对纤维沿分梳面的握持力和回收气流对纤维的吸引力,纤维飞出分梳附面层,造成大量落白,堆积增高后分梳辊会重新随机抓取送人转杯,产生粗节纱;转速偏低时,束纤维得不到充分梳理,束纤维送人转杯在凝聚槽内不能均匀凝聚,也产生一定量的短粗节。对此最好的解决办法就是多做不同条件下分梳辊转速的工艺对比测试,从中选择有利于减少成纱粗节纱的分梳工艺参数。

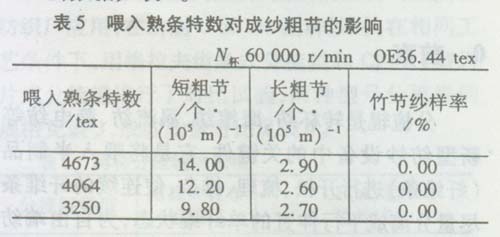

3.2喂入转杯纺纱机熟条特数的影响

当分梳辊转速一定时,喂人棉条的特数大小影响喂给罗拉与喂给板对喂人棉条的握持,影响分梳辊对棉条的分梳。细特数熟条喂人,喂给罗拉与喂给板对棉条的握持比较均匀,分梳辊对棉条的分梳比较彻底,束纤维少,有利于纤维转移和在凝聚槽内有规律的凝聚,落白也少,产生粗节纱的几率少;粗特数熟条喂人则不利于握持、分梳转移、凝聚、落白也增加,使成纱中的粗节纱增加。

在配棉与3.1所述相同、分梳辊转速7000 r/min、熟条含杂率0.16%的条件下,我们对不同特数喂人熟条所纺相应成纱中的粗节纱进行了测试对比,数据如表5。

表5的数据证明:喂人的熟条定量适当减轻,有利于成纱粗节的减少,所以在生产实践中,当生产能力许可时应尽可能将喂人熟条的定量设计得轻一些,以利于减少短粗节。

4操作、环境等因素的影响

挡车工操作不良也可以导致成纱中的粗节增多,如喂人熟条的接头搭接不良、纺纱器周围的清洁不彻底、转杯内粉尘清洁不及时等,生头引纱过长则会造成严重的接头粗节纱。为此必须加强操作练兵,严把操作质量关。

环境因素也不容忽视,FA621型机由于采用抽气式纺纱,当车间空气含杂量较高时大量粉尘被抽入纺纱器,引起纺纱通道不畅,或凝聚槽底沉积粉尘,达到一定程度后导致粗节纱的产生;温湿度不适宜亦会造成大量飞花附人或粘条而产生短粗节纱。所以,加强除尘及温湿度管理也十分必要。我集团公司棉纺厂转杯纺车间温度一般控制在24℃~28℃,相对湿度一般控制在65%~75%。当然,随着纺纱条件、地理环境的不同,这些参数应当有所不同。