转杯纺纱投入生产以来,迄今已有30多年的历史,在这不太长的时期内,随着科学技术的进步和原料的扩大,转杯纺产品已从开始阶段生产的纯棉粗布,逐步发展到纯棉牛仔布、绒类织物、卡其、府绸和细号针织品等。80年代末,由于低级棉的紧缺,人们开始研究与开发非棉(丝毛麻)天然短纤维产品和棉型化纤产品,经过10多年的生产实践,已取得显著的成就。可以认为,在开发以上转杯纺产品中,转杯纺本身工艺技术固然起着决定性作用,而其中清梳技术无可非议地起到重要的作用。因此,研究转杯纺清梳技术,开发转杯纺新产品,就成为转杯纺技术的发展关键。现将转杯纺产品开发与清梳技术有关的几个问题讨论如下。

2不同原料的清梳工艺流程

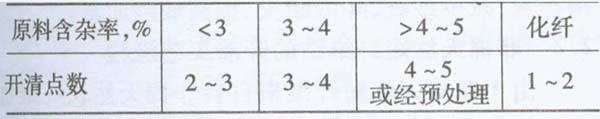

清梳工艺流程是提高产品质量,开发品种的关键。加工不同的原料,应设计不同的清梳工艺流程,其中开清工艺流程是重点,它取决于原料的含杂数量及其内容。含杂数量与开清点有关,其参考数据列于表1。

从表一可以看出,原料含杂愈多,化纤不含杂质,故开清点数要少。必须注意,为了提高除杂效果,除设置合理的开清点数外,尚需根据含杂内容确定开清点的打手型式及其工艺参数。

开清工艺流程繁多,国外有与转杯纺配套的专用开清工艺流程,国内尚无专用的开清工艺流程。不论是专用的或非专用的,其作用原理基本相同。根据长期实践经验,转杯纺开清工艺流程按产品大类可分为以下几种:

2.1 纯棉纺的开清工艺流程

纯棉纺的开清工艺流程有以下三种

2.1.1 一般含杂的开清工艺流程

其工艺流程为:

A002D(FA002)圆盘抓棉机→A006BS(FAl06A)附A045B自动混棉机→A034(FAl04)附A045B六滚筒开棉机→A036(FAl06)附A045B豪猪式开棉机→A062电气配棉器→A092AST震荡式双棉箱给棉机→A076C(FAl41)单打手成卷机。

以上工艺流程的特点有:(1)设置三个开清点和两个棉箱(俗称三刀两箱),能满足开松、除杂与均匀混和的工艺要求。(2)A002D设计由两台抓棉机并联,棉包存放量可达50包,有利于多包取棉,精细抓取,提高抓棉的均匀混和作用。(3)在三个开清点中,A034为自由打击,对棉块的作用缓和,损伤纤维少,而且,前五只角钉滚筒下均装有尘棒,依靠角钉与尘棒的撕扯作用,排除大杂质,因此,该机一般排在流程的开始阶段,实现早落少碎。A036为握持打击,豪猪打手对棉块具有打击和分割作用,开松强度介于翼式与梳针式打手之间。打手分之三的周围由尘棒包围,调节尘棒安装角,可改变尘棒隔距,调节进出口风量及车肚死活箱风量,可控制落棉率及落棉含杂率,因此,该机除杂效率较高,是流程中的主要除杂机台。A076C为综合式打手,是将翼式与梳针装在同一打手臂上,发挥翼式打击力大,梳针作用细的优点,故可排除细小杂质,一般排在流程的末端。(4)在两个棉箱中,A006BS为大容量棉箱,利用光电管控制箱内原棉密度,从而达到原棉均匀混和的目的。A092AST具有振动棉箱的双箱给棉机,箱中的原棉经振动板作用后,其密度更加均匀,从而提高棉卷的均匀度。

2.1.2 高含杂棉的开清工艺流程

其工艺流程为:

A002D圆盘抓棉机→A035A(附A045B)混开棉机→A034六滚筒开棉机→FA022-6多仑混棉机→A036(附A045B)豪猪开棉机→FAl01(附A045B)四刺辊开棉机→FA061除微尘机→A062电气配棉器→A092AST振荡式双棉箱给棉机→A076C单打手成卷机

以上工艺流程除具有2.1.1工艺流程的特点外,还具有以下特点:(1)增设一台四刺辊开棉机和一台除微尘机。前者利用两个开松辊、一个剥棉辊和一个回击辊,使棉块在两个开松辊之间、开松辊和剥棉辊之间发生较细微的开松作用,同时,部分已被开松的棉块返回棉箱与喂人新棉块发生较好的混和作用。除微尘机利用四只尘笼竖式排列,棉层正反方向通过尘笼,依靠风机吸风,将微尘通过尘笼网眼吸走,除尘效果较好。(2)增设一台6仓混棉机,其主要特点是利用顶部逐仓的不同时喂棉的时间差,进行混和作用,并在底部经打手开松后各仓原棉同

时输出,从而达到充分混和的目的。该机排在棉块被初步开松的机台之后,混和效果较好。(3)A035A除具有A006B的棉箱混和作用外,还具有小豪猪打手开松机构,除杂作用较强,除杂效率高达40%左右,故适宜于加工含杂较高的原棉。

2.1.3 纯棉转杯纺专用清梳联工艺流程

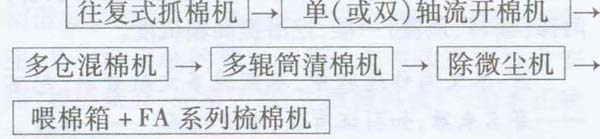

近年来,随着科学技术的进步,国内几家著名纺织制造厂在消化吸收国外清梳联合机特点的基础上,研制出多种转杯纺棉专用的清梳联工艺流程,归纳起来,其流程方框图如下:

以上流程中,单机结构和型号虽各有不同但工艺原理基本一致。流程的共同特点有:(1)整个流程较短,抓棉混棉均匀,开松、梳理作用缓和,纤维损伤少,除尘杂效率高。(2)整个流程设有连续喂棉装置,根据梳棉机组的开台数及其产量,以及上棉箱管道压力变化来控制清棉机喂给罗拉速度、连续给棉。这种以管道压力变化使变频无级调速喂棉装置的应用,提高了管道系统的输送效果,减少了管道压力波动,从而达到精确连续喂棉的目的,保证系统供棉的均匀、稳定,有利于提高生条的均匀度。另外根据梳棉机出条速度和下箱内存棉量,实现给棉罗拉无级调速、连续喂棉,从而保证下箱内棉量的动态平衡,延棉均匀一致。(3)采用单(或双)轴流开棉机,实现在自由状态下开松与梳理,减少纤维损伤,提高除杂效率,一般可达20%~30%。(4)多辊筒清棉机由表面植针和包有齿条的三个辊筒组成(也有给棉辊、转移辊和锯齿辊组成的形式),各个辊筒处均设有分梳板、除尘刀和连续吸口,在除尘刀处设有调节板,可根据加工原料的含杂与除杂要求,调节落杂区大小,以控制落棉量和落棉含杂率。这种以梳代打的除杂机构,自由分梳作用充分,除尘杂作用强,单机除杂效率可高达50%左右。(5)除微尘机是专门为转杯纺清梳联设计的机台,其主要作用是喂人棉流依靠前方风机吸风,通过网眼板,不设打击点,使纤维与尘杂分离,纤维通过出棉管输送到梳棉机喂棉箱,尘杂通过排尘杂管道向外排出。这种经除微尘机处理过的原料,有利于减少转杯凝聚槽积灰,减少纱疵,降低断头,提高成纱质量。

2.2 非棉天然短纤维纺的开清工艺流程

由于非棉天然短纤维来自各非棉天然长纤维加工中的落料与下脚料,其含尘杂虽高,但其纤维已经过多次打击梳理,单纤维强力较低,因此,不宜选用高含杂棉加工的工艺流程,宜选用一般含杂棉加工的工艺流程。如有条件可在A036型机后再增一台A036C型梳针滚筒开棉机,以增强除杂作用。在两台开棉机之间设置简道,以适应棉与非棉天然短纤维的加工。为了保证成纱质量,关键在于合理配置加工非棉原料的工艺参数。

2.3 化纤纺的开清工艺流程

A002C圆盘抓棉机→A006CS(附A045B)自动混棉机→FA022-6多仑混棉机→A036C(FAl06A)梳针开棉机→A076C(FAl41)单打手成卷机

以上工艺流程的特点有:(1)由于化纤无杂质,因此,只选用两个开清点(A036C和A076C),而且都采用梳针打手,以加强对化纤的梳理作用。(2)

为了提高化纤混纺的均匀度,除选用自动混棉机外,还选用多仑混棉机,以增强化纤的混和作用,达到输出制品均匀的目的。

至于化纤纺的清梳联工艺流程可参照纺棉转杯纺专用流程,适量减少开清点,省略微除尘机即可。

3 梳棉机和转杯纺纱机的选用

3.1 梳棉机的选用

梳棉机选用单锡林高产梳棉机还是双锡林梳棉机有不同看法。从原理上讲,双锡林梳棉机对喂人原料经过两次锡林与盖板的分梳作用,其生条质量必然优于单锡林梳棉机,但具体选用时尚需考虑开清联合机组及转杯纺纱机的除杂条件,及最终产品质量要求。实践得出,如果开清流程中采用除杂效率高的开棉机和小棉束开棉机、强力除尘机,以及转杯纺纱机设有排杂装置的,则纺纯棉粗中号纱和非棉粗号纱时,选用单锡林梳棉机,已能满足生产要求。当然在纺纯棉细号纱时,质量要求高,且开清棉流程中又无高效开棉机和除尘杂机时,也可选用小锡林双联梳棉机。梳棉机型号在纺粗、中号纱时,选用《A》系列梳棉机或FA系列梳棉机,均符合生产要求。

3.2转杯纺纱机的选用

转杯纺纱机型号很多,按其结构不同,可分为两大类,一为抽气式,一为自排风式。两类的作用原理相同,但主要技术规格不一样。如何选好转杯纺纱机,应考虑以下主要问题。

3.2.置 产品品种

现有转杯纺产品按原料可分两大类。一为纯棉及其混纺纱,另一类为非棉纯混纺纱。前者纱号范围为145—10tex;后者纱号范围为100—30 rex。由于纱号与转杯转速有关,纱号粗,所需捻度少,转杯转速可低些,相反,纱号细,所需捻度多,转杯转速必需增高。如Autocoro型机转杯最高转速为15万r/min,就是为了满足纺10 tex纱号的要求,国内FA621型新机,转杯最高转速为8万r/min,最细纱号只能纺16 tex。非棉产品的原料常用非棉下脚料,其共同特点是纤维长度短、整齐度差、单纤维强力低、含短绒、粒子多,故转速不能开高,成纱只能是粗号纱,因此,低速转杯纺纱机已能满足生产要求。

3.2.2 纤维长度

现有转杯纺纱机的适纺纤维长度分两大类,一为小于40mill,一为小于60 rain。因此,加工棉、棉型化纤及其它非棉下脚料,宜选用适纺纤维长度小于40lllln的转杯纺纱机。加工中长化纤,则宜选小于60nlln纤维长度的转杯纺纱机。

如上所述,可以认为纺细号棉纱,应选用高速转杯纺纱机,纺中粗号棉纱宜选用中速转杯纺纱机,纺非棉粗号纱应选低速或下限低速的转杯纺纱机。

4 主要工艺参数的合理配置

工艺流程确定以后,应按照产品品种及其质量要求,设计合理的工艺参数,才能获得优质的制品质量。

4.1 纯棉产品用纱

转杯纺纯棉典型产品有:牛仔布、灯芯绒、绒布、卡其及针织品等。对这些产品用纱的共同要求是熟条含杂、含短绒尽量要少,条干均匀,否则在转杯纺工序将出现大量断头。实践得出,减少熟条含尘杂,降低成纱断头的重点在开清棉和梳棉工序。

4.1.1 开清棉工序

应贯彻“精抓细抓,多松少打,早落少碎,充分混和的工艺原则。重点应合理配置开清棉的打手转速,打手与给棉罗拉隔距,打手与尘棒、尘棒与尘棒之间的隔距。

(1)打手转速:一般说,打手转速愈高,打击力愈大,对棉块的开松度愈好,杂质易落下,落棉率增加。但此时,纤维随转速增加而散落增多,使落棉含纤率增多。对36.4 tex以上中粗号转杯纱,由于选用的原棉单纤维强力较高,故豪猪打手可适当开高,一般开600r/min左右。如若两台豪猪开棉机串联使用,由于棉块已经第一台豪猪打手开松,大部分杂质已被排除,故第二台豪猪打手转速可比第一台豪猪打手降低100 r/min。单打手成卷机的综合打手转速比豪猪打手转速要高,一般开900-1000 r/min,目的是为了进一步开松和清除细小杂质。

(2)打手至给棉罗拉隔距:此隔距愈小,对棉须的打击力愈大,开松作用强,落棉多。反之,落棉少。此隔距的具体大小决定于纤维长度,实践得出,纯棉产品一般为6—8 rain,综合打手为9 nllll左右。

(3)打手至尘棒隔距:此隔距从进口到出口逐渐加大,以适应棉块体积的逐渐递增。此隔距还与给棉量有关,给棉量大,此隔距大,反之,此隔距小。

以豪猪打手为例进口一节为81mm,以后每节尘棒增加1.5mm,出口一节为18mm。

(4)尘棒与尘棒隔距:此隔距是控制落棉的主要工艺参数。隔距大,落棉多,反之,落棉少。豪猪开棉机进口第一组尘棒隔距较大(11-15mm),为落大杂区,第二、三组为主除杂区,隔距适当收小(6—10mm),多落小杂,防止落白,第四组为回收区,隔距更小(4-7mm),主要防止落好纤维。为了好纤维回收,在靠近出口处几根尘棒反装,隔距放大。综合打手的尘棒隔距偏小掌握(5-8mm),以满足细小杂质落下。

4.1.2 梳棉工序

应贯彻“紧隔距、强分梳”的工艺原则。重点是合理配置后车肚工艺和盖板与锡林间隔距。后车肚工艺决定于棉卷含杂率,棉卷含杂率高,采用低刀大角度工艺,即除尘刀低于机框平面1-3 mm,刀背与机框平面夹角大于90°。反之,则采用高刀小角度工艺。

锡林与盖板隔距小,分梳作用强;反之,分梳作用弱。在状态良好情况下一般可偏小掌握,从后到前五处隔距配0.2,0.18,0.15,0.15,0.18mm。

锡林与刺辊速比适当提高,有利于分梳和转移,一般宜选配1.8—2.0。

4.1.3转杯纺工序

转杯纺纱机工艺直接影响成纱质量,其中主要工艺有分梳辊齿条规格和分梳辊转速。当前大面积生产是使用锯齿辊,锯齿辊转速高,对棉层的分梳作用强,排杂多,但对纤维转移不利,因为锯齿上纤维的转移主要决定于转杯真空度,当转杯真空度低时,锯齿辊转速愈高,锯齿带动的气流在输送管中受阻不能加速流动,于是已被分梳成单纤维与邻近的纤维粘连而成为束纤维,这些束纤维将直接影响凝聚须条的均匀度,从而影响成纱条干。实践得出,当转杯真空度高时,锯齿辊转速可适当提高,反之,锯齿辊转速不能提高。如纺纯棉中粗号纱,当转杯真空度在350mm水柱条件下,锯齿辊转速一般配6500-7000r/min为宜。抽气式转杯真空度不受转杯转速限制,转杯真空度可适当提高(450mm水柱),使之有条件提高锯齿辊转速,有利于满足分梳和纤维的转移。

4.2 非棉产品用纱

非棉产品原料的共同特点是含尘杂多,含短绒、粒子多,单靠开清棉、梳棉工序的排杂,还远远不能满足生条含杂不超过1%的要求。另外由于非棉原料的各自特性不同,因此,在开清棉工序前,尚需进行予处理和给油给湿。

4.2.1 预处理

预处理目的是尽量排除原料中的尘杂、短绒、粒子等,为降低生条含杂创造条件。预处理成熟的型号很多,其作用原理基本相同,主要区别在于打手形式及其打击方式。如有鼻形锯齿刀片、自由打击方式;梳针打手、握持打击方式;小豪猪打手与六滚筒打手相结合、握持打击与自由打击相结合的方式等。实践得出,处理纯棉统破籽,鼻形锯齿打手的除杂效果比梳针、豪猪打手的好。其主要原因是由于鼻形锯齿打手作用缓和,纤维损伤少,除杂效率高。由于非棉原料的单纤维强力低,因此,打手速度应偏低掌握。在预处理过程中,适当增加喂给机构加压量,减小打手至喂给机件的隔距,有利于提高除杂效率和减少超长纤维。

4.2.2 给油给湿

给油给湿决定于非棉原料的各自特性。丝毛纤维同属蛋白纤维,其导电性差,吸湿放湿快。毛纤维还有鳞片,表面摩擦系数大。这些纤维在纺纱进程中与高速回转件摩擦,易产生静电现象,故必需给油给湿,以减少纤维上静电荷的积聚。麻类纤维为了软麻,也需给油给湿,但应注意,在生麻脱胶过程中已给油给湿,因此,麻类纤维的给油量应偏小掌握。化学纤维在化纤厂制备过程中,已经给油给湿,故纺纱厂使用时一般不需给油给湿。给油给湿的关键是油剂溶液的配方。

油剂溶液是由油、水和乳化剂相混合搅拌制成。由于油和水的比重不同,混合搅拌后会产生油水分层现象。在油水混合液中掺人乳化剂(即表面活性剂),依靠乳化剂不对称极性分子结构特点,使分散在水中的油滴不致相互接触,而重新结合,从而形成均匀且稳定的乳化液。表面活性剂有三类:阴离子表面活性剂;阳离子表面活性剂;中性离子表面活性剂。一般选用阴离子表面活性剂,使之与带阳电的静电荷中和。

油剂溶液成分按产品不同而异,目前尚无统一的油剂配方。配方原则为表面活性剂0.2%~0.5%;油1.5%-2%;水90%以上。给油量不超过原料重量的2%,给油给湿后要求原料回潮率不小于15%~20%。

4.2.3主要工艺技术

由于非棉天然短纤维的性能与棉纤维不同,因此,具体工艺技术与棉不一样。

(1)速度问题:由于非棉短纤维的强力较低,因此,开松元件的速度应普遍降低。如豪猪打手转速降低到500r/rain左右。A035A型机的小豪猪打手配1000 r/min左右,平行打手配800 r/min;A076C型机的综合打手,由于其梳针较少,其转速仍保持在900~1000 r/min。

梳棉机锡林转速降低到330r/rain左右。刺辊转速决定于锡林与刺辊表速比,一般控制在2左右。

转杯转速一般降低到3~4万r/min,此时锯齿辊转速配6500~7000 r/min,保证纤维的分梳和转移,并使单纤维在输送管中定向加速流动,提高成纱均匀度。

(2)隔距问题:由于非棉纤维含尘杂多,所以开棉机的主要隔距离比棉的要大。打手与尘棒隔距、尘棒与尘棒隔距大小配置原则与加工纯棉时相同。

梳棉机锡林与盖板隔距不宜过小,因为非棉天然短纤维长度比棉长,整齐度差,一般配置0.3,0.28,0.25,0.25,0.28 mm。小漏底第4点隔距尽量收小,一般配0.8mm,有利于排除短绒。除尘刀采取低刀大角度工艺。刺辊与给棉板隔距适当放大(0.25mm)。盖板速度加快,前上罩板上口隔距放大,目的是能增加盖板花率,提高锡林盖板部分的除杂效率。

5针布的选用

5.1梳棉机针布

应根据不同产品选用不同规格的针布。

5.1.1 纯棉纱

当产量为30-50 kg/h,锡林速度360-450 r/min,生条定量重,转移率要求略高的条件下,纺中粗号棉纱时,其针布配套如下:锡林针布2030X1550;2525X 1360,道夫针布4032;盖板针布JPT、TP、MCH,N=400—500针。

5.1.2 非棉天然短纤维粗号纱

由于非棉天然短纤维摩擦系数较大,在分梳过程中应注意纤维的顺利转移,为此,其针布配套如下:锡林针布2820 X1380;2520 X 1570;道夫针布4030X1890;5030X2090;盖板针布JPT、JRT、TR。

5.1.3 化纤纯混纺纱

化纤摩擦系数大,在生产过程中易产生静电,纤维转移困难,为此,其针布配套如下:锡林针布2520X1570、2815X1865;道夫针布4030X1890、4030X

1990;盖板针布MCZ—18双列;TD、JPr等,N=300—350针。

5.2 转杯纺纱机锯齿辊齿条规格

根据原料特性选用。棉纤维强力较大,摩擦系数较小,因此,纤维转移不是主要矛盾,常选用工作角小(65°)的齿条,以加强分梳作用。非棉天然纤维的强力较小,摩擦系数较大,纤维转移困难,为此,宜选用大工作角(80°—100°)的齿条。当前,齿条的型号很多,常用的有0K36(90°)、0K37(100°)、OK40(65°)、OK61(78°)等。实践得出OK61型齿条的成纱质量较好,主要原因是解决了分梳与转移的矛盾。因此,OK61型齿条适用于棉和非棉。化纤表面摩擦系数大,在生产过程中易产生静电而绕锯齿辊,因此,宜选用大工作角(80°—100°)的齿条。

6 结 语

清梳技术是成纱质量的关键。加工不同原料,应设置不同的清梳工艺流程。正确的清梳工艺流程,配置合理的工艺参数是提高成纱质量的根本保证。梳针、齿条、针布是开清梳理的重要元件,应进一步研制适用于各种原料的系列化开清梳理元件,以满足各种新产品的需要。