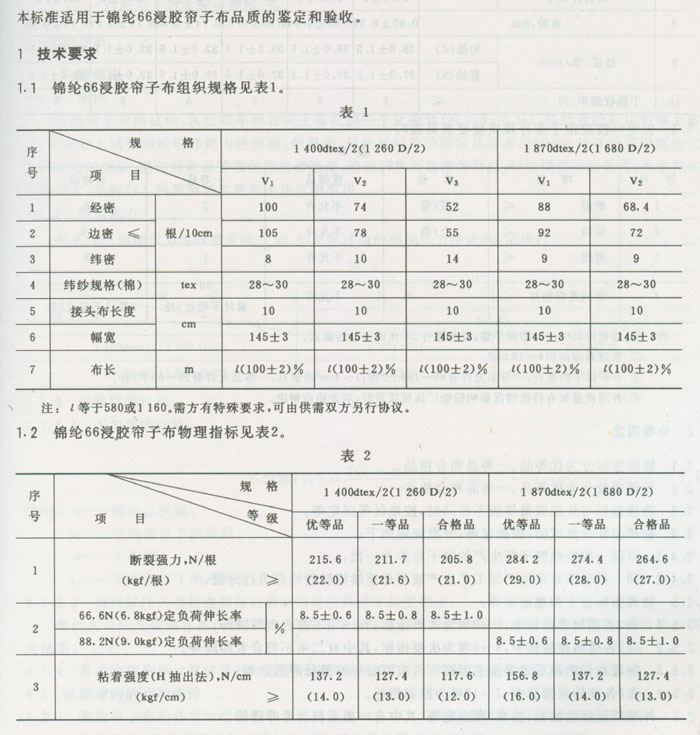

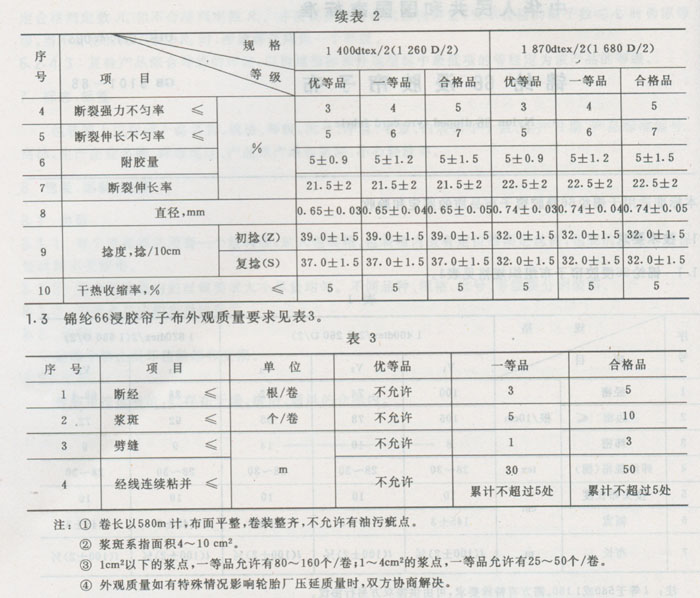

2.1 物理指标分为优等品、一等品和合格品。

2.2外观质量分为优等品、一等品和合格品。

2.5物理指标与外观质量等级不相同时,按最低等级定等。

2.4物理指标分批试验,按批定等,分批规定如下:

2.4.1 以同一架经线筒子所生产的帘子布作为一批。

2.4.2同一批帘子布采用不同工艺生产或不是连续浸胶的均应另行分批。

2.5物理指标按下列规定定等:

2.5.1 表2各项物理指标中,1~3项为主要指标,有一项不符合者即降等。

2.5.2表2各项物理指标中,4~6项为次要指标,其中有二项不符合者即降等。

2.5.5物理指标的最后定等按主要指标与次要指标的最低等级定等。

2.5.4表2各项物理指标中,7~10项为控制指标。

2.6外观质量逐卷检验,按表3规定定等,其中有一项不符合者即降等。

3帘子布商业重量结算

3.1 以绝干帘子布重量加公定回潮率计算。

3.2锦纶66的公定回潮率为4.5%。

3.3在确定帘子布商业结算重量时,应对白坯帘子布进行回潮率试验,然后按式(1)进行计算:

4试验方法

4.1一般规定

4.1.1 取样

浸胶帘子布的试样,从捻织车间布机上每批织一个试验片(长0.5~1 m),经过浸胶后从布卷上剪下,迅速装入试样袋或取样筒内送恒温、恒湿室,每批试样的抽取应从距布边20 cm处开始等距离的六个部位均匀抽取。混匀后取出数根供做粘着强度;取出20根测捻度和直径;15根供测附胶量用。其余挂在调样架上,平衡24 h供测强伸性能和干热收缩率用。

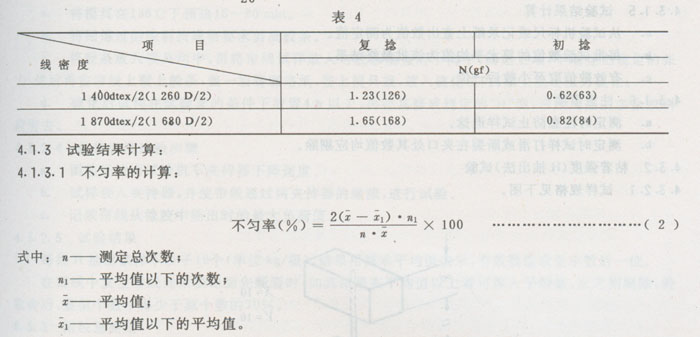

4.1.2预加张力

帘子线的预加张力为线密度的1/20gf。初复捻试验的预加张力按表4规定执行。

4.1.3.2每批试样各项物理指标以测定结果的算术平均值表示。

测试人员如发现操作或仪器异常时应在采取措施之后从原样中取样复试一次,并以复试结果为测定结果。

4.1.4各项物理指标计算结果有效数字的修约规则按GB 8170《数值修约规则》规定执行。

4.2试验室内的标准条件

4.2.1 浸胶帘子布的各项物理指标均在室内温度24±2℃,相对湿度52%~58%的条件下测定。

4.2.2强伸性能、干热收缩率和捻度均在试验室内的标准条件下平衡24±2 h后测定。

4.3测试方法

4.3.1 断裂强力,断裂伸长率,66.6N(6.8kgf)、88.2N(9.0kgf)负荷时的伸长率测定。

4.3.1.1 试验仪器

电子拉力试验机或摆锤式强力试验机。

4.3.1.2试验条件

a. 试样夹持长度为250 mm。

b. 强力机下夹具下降速度为300±5 mm/rain。

c. 强力机负荷分度值应小于0.98 N(0.1kgf)。

d. 试验机量程的确定,应选断裂强力在测定结果为满刻度的20%~75%档。

e. 测定强力的预加张力按4.1.2规定执行。

f. 试验测定根数为10根。

g. s一100型试验机气动夹头压力为3~3.5kgf/cm2。

4.3.1.3试验步骤

a. 校正试验机下夹具的下降速度为300 mm/min。

b. 调整试验机的指针使其指示为零位。

c. 将帘线试样夹入上下夹具内,并施预加张力后进行试验操作。

4.3.1.4试验结果的读数

摆锤式强力试验机强力的读数可在标尺上读出,电子式强力试验机可在横向记录纸上或直接由数据处理机上读出。

88.2 N(9.0kgf)、66.6 N(6.8 kgf)的定负荷伸长由纵向记录纸上读出,断裂伸长以断裂时该点的颈部为计算值(纵向记录纸上)。

4.3.1.5试验结果计算

a. 从试验机标尺或记录纸上查出数值为测定值。

b. 每批试验数值的算术平均值为该批最终结果。

c. 有效数值取至小数后一位。

4.3.1.6注意事项

a. 测定时注意防止试样退捻。

b. 测定时试样打滑或断裂在夹口处其数值均应剔除。

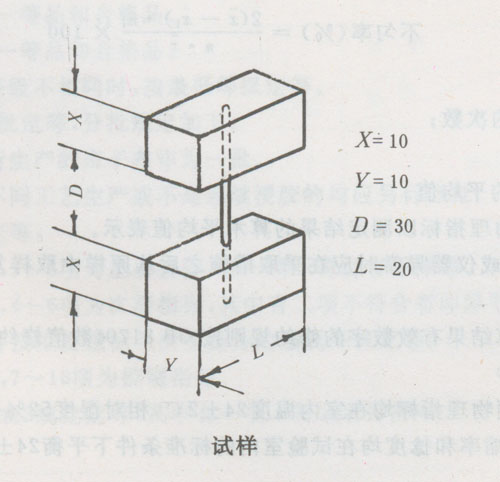

4.3.2粘着强度(H抽出法)试验

4.3.2.1试样规格见下图。

4.3.2.2试样条件

a. 设备:双滚筒炼胶机XK160型(妒160×320 mm)、电热式或蒸汽式平板硫化机、硫化模具等。

b.胶料配方(份)

天然橡胶(烟片胶) 100

半补强炭黑 40

氧化锌 4

硫黄 2.5

促进剂M 0.8

硬脂酸 2

松焦油 3

防老剂A 0.75

防老剂D 0.75

计153.8

c. 胶料存放

胶料炼后停放4 h回炼后方可使用,胶片表面保持清洁,不能沾有灰尘及油污之类,存放期最长不得超过一个月;胶料回炼时辊温为30-60℃,回炼均匀即可。

d. 硫化条件

硫化温度136±2℃

硫化时间 50 min

模具压力 20~30 kgf/cm2

4.3.2.5粘着强度试样制备

a.将模具在136℃下预热15-20 min。

b. 将回炼过的胶料按规格要求剪成胶条。

c. 将胶条放入模具沟中,再将帘线试样放入与胶条垂直的小沟中,固定上端,下端挂上规定的张力,然后再在帘线上覆上胶条,盖一层赛璐珞纸,盖上模具盖,放入硫化机内,加上规定压力硫化。

d. 硫化后试样在试验室的条件下放置4 h以上,再将其修成规定的“H”型,帘线周围的多余胶料应剪去。

4.3.2.4粘着强度试验步骤

a. 调整好拉力试验机下夹持器下降速度。

b. 试样装入夹持器,并使帘线通过两夹持器的缝隙,进行试验。

c. 记录帘线从橡胶中抽出时的最大负荷值。

4.3.2.5试验结果

每批H抽出试样不少于10个(单位kg/根),结果用算术平均值表示,有效数值取至小数后一位。

在帘线中发生帘线尚未抽出而先断裂时,如其结果在平均值以上者可算入平均值,反之则剔除,经取舍后,数值个数不得少于原个数的70%。

4.3.3附胶量测定

4.3.3.1 试验仪器:自动恒温烘箱、分析天平(感量0.1mg)、称量瓶、坩埚式G2砂芯漏斗、磁性搅拌器、水流泵或真空泵、烧杯、剪刀。

4.3.3.2试剂:甲酸(化学纯,浓度85%以上)。

4.3.3.3试验步骤

a. 将15根帘线剪成长3-5mm约2 g,放入恒重的称量瓶中在105±2℃的烘箱中烘至恒重,盖上盖,取出放在干燥器内冷却30 min。

b. 用减量法在天平上称1g试样,移入100 ml烧杯中,同时称好已恒重的G2砂芯漏斗的重量。

c. 将50 ml甲酸慢慢地倒入试样烧杯中溶解5-10 min,再在磁性搅拌器上搅拌5-10 min,将帘线全部溶解后取下烧杯,钳出磁棒(用少量甲酸将其冲洗净)。

d. 将溶解后的试样溶液慢慢地倒入砂芯漏斗中滤取树脂,再用50ml的甲酸分两次冲洗漏斗上的树脂,最后用低纯水冲洗至无白点为止。

e. 将滤有树脂残渣的砂芯漏斗放入105±2℃的烘箱内烘至恒重(约2~3 h),取出放在干燥器内冷却30 min,称其重量。

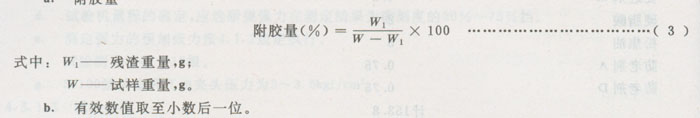

4.3.3.4试验结果计算

a. 附胶量

4.3.4浸胶帘子布干热收缩率测定

4.3.4.1 试验仪器

自动恒温烘箱、收缩率测长器及辅助工具。

4.3.4.2试验步骤

a. 将已平衡后的试样的一端夹入测长器夹具内固定,另一端施加张力后记录其长度。

b. 将已量好的1 m长度的试样放入150±2℃的烘箱内烘30 min,在恒温室内放置1 h后再在测长器量其收缩:

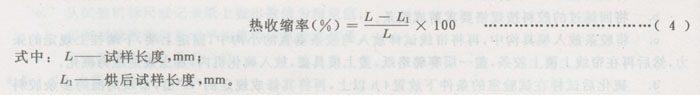

4.3.4.3试验结果计算

a. 热收缩率

4.3.5捻度测定

4.3.5.1 试验仪器

捻度仪。

4.3.5.2试验步骤

a. 调整捻度仪两夹持器间距为25 cm,校正刻度盘指针为零位。

b. 将一根平衡后的试样的一端夹入左端夹持器内(并对试样旌加规定的张力),调整好夹持器位置,将试样的另一端夹入右夹持器内。

c. 使帘线捻数退尽,记录其复捻的捻数,并换算成10 cm内的捻度。

d. 测定初捻时,将上述已退捻的帘线剪去其中的一股线,同时减少一半预加张力量其长度再退捻,直至退尽,记录其初捻捻数,并换算至10cm内的捻度。

e. 测定试样根数为5根。

4.3.5.3试验结果计算

复捻和初捻均以试验值的算术平均值表示,其有效数值为小数后一位。

4.3.6直径测定

4.3.6.1 试验仪器

压盘式直径测定仪。

测定范围:0.01×10 mm;

最小刻度:0.01 mm;

上压盘直径:9.5 mm,对帘线压力170±3 g;

下压盘落下高度:6.5 mm。

4.3.6.2试验步骤

a. 调整直径测定仪的指针为零位。

b. 将帘线平放进测定仪的测试部位。

c. 使上夹持器从大约6.5 mm的高度缓缓落下,待指针静止后读取数值,精确至0.01 mm。

d. 按上述方法测试10个部位。

4.3.6.3试验结果的计算

每批帘线的直径以所测数据的算术平均值表示。其有效数值为小数后两位。

5标志、包装、运输、贮存

5.1标志

5.1.1浸胶帘子布的标签上应注明生产厂家、品名、品种、规格、质量等级、浸胶批号、重量和浸胶日期等,并贴上商标。标志应明确清楚,便于识别,保证和实物相符。

5.1.2每批浸胶帘子布应附有质量检验单。

5.1.3浸胶帘子布包装上应有防潮、禁止用钩等标志。

5.2包装

5.2.1浸胶帘子布的包装,应保证品质不受损伤并适于贮运。

5.2.2浸胶帘子布以卷为单位进行包装。

5.2.3浸胶帘子布用木轴成卷,木轴应干燥,外包聚乙烯薄膜一层。成卷的浸胶帘子布外包牛皮纸,黑色聚乙烯薄膜和瓦楞纸,木轴两端套上贴有干燥剂的纸法兰,用胶带纸将布卷密封,然后外包塑料编织布缝口并束紧两端,两端再套上硬质法兰,用纵横四道铁皮紧扎牢固。

5.3运输

5.3.1 浸胶帘子布装卸运输时应轻搬轻放,以免损伤帘子布。

5.3.2运输车辆应保持清洁,切忌与各种油类混装、混运,以免沾污。

5.4贮存

5.4.1 浸胶帘子布的贮存仓库应通风良好,防止过热、过湿和阳光照射,不得在地面堆放,不得与其他油类、化工原料混放在同一仓库内。

5.4.2浸胶帘子布的存放期不宜超过半年,并应做到先进先用。使用前不得破坏其密封性能。

6验收规则

6.1 需方可按本标准各项规定检验锦纶66浸胶帘子布的质量。

6.2供需双方任一方对验收结果有异议时,可提请双方同意的仲裁机构加倍取样复验(抽取两卷,即两份试样),复验结果即为最终结果。复验费用由责任方负担。

6.3物理指标中的粘着强度有效期为生产厂出厂日起六个月。

附加说明:

本标准由中华人民共和国纺织工业部、化学工业部提出。

本标准由全国轮胎轮辋标准化技术委员会负责归口。

本标准由纺织工业部平顶山锦纶帘子布厂和化学工业部北京橡胶工业研究设计院负责起草。