2000年北京国际纺机展期间,瑞士立达(Rierter)纺机公司推出其最新型精梳机E62,由于该公司制造的各型精梳机均以质量优良著称,颇受用户信赖。新型号一出,立即受到国内各纺纱厂的青睐,不少厂家竞相引进。现对该机型的技术使用性能进行一些探讨,对纺纱厂的管理、使用和相关的纺机厂或可从中获得一些启迪。

1 E7/5模式

谈论E62不能不先提E7/5。立达公司对E7/4型精梳机大刀阔斧地进行了革命性的改进,改型为E7/5,使精梳机的设计制造技术大大地向前跨进了一步。后来的E7/6、E60、E60H、E61、E62、E72等各型精梳机,均沿用了E7/5所首创的核心设计技术,这里称之为E7/5模式。所谓E7/5模式内容如下。

1.1 采用偏心滑块摇杆机构传动钳轴,再由紧抱于钳轴上的摆臂作为传动杆,以锡林轴和钳轴为支点,带动钳板组件作往复摆动运动;

1.2 钳板机构采用四连杆传动,取其传动精度高、耐磨损、寿命长的优点,两侧四支点支撑,提高了钳板摆动的稳定性;

1.3 差动行星装置采用外齿轮啮合式,制造精度可提高,其啮合状况易于观察、调控;

1.4 改进钳板组件的材质与几何造型,尽量减轻钳板组件重量,降低其摆动惯量;

1.5 上钳板加压机构从原钳床组件中脱离出来,由固定于机架上的偏心轮传动,进行加压、释压和前进后退给棉,减轻了钳床组件的重量;

1.6 采用差动行星齿轮机构传动分离罗拉,回转臂由锡林恒速传动,锡林又通过三套组合的四连杆机构,使太阳轮作正反或近似停止的运动,其与回转臂的合成速度传动分离罗拉;

1.7 采用多级齿轮系,传动小卷的喂人和车面精梳条的输出。自1978年立达研制E7/5精梳机以来,此核心传动技术虽经各型改进,基本格局未变,仅是对E7/5模式中的个别元件、参数优化组合而已。如E62只是改变了差动行星装置中的一对传动齿轮的齿数、传动钳轴的偏心距,以及相应齿轮的齿数,调整传动分离罗拉的连杆尺寸的相应修正而已。

2 E62的技术进步

立达声称,E62是通过CAPD(Comper AidedProcessDesign)计算机辅助工程优化设计,通过几十亿次的运算,优化组合的结果。此言不虚,对照E7/5改进有多处。

2.1 SCU机器控制

机电一体化水平大有提高,E7/5使用的是数量多达60余个继电器控制,E7/6改为PLC(Program·mable Logic Controller)可编程序控制器控制,前进了一步,E62的SCU则是计算机的模块控制,SCU是立达自行开发的应用于纺纱各机的计算机控制系统,模块根据机器类型选定,E62的菜单、数据显示计有产量、质量、生产信息、参数调整、班次安排、机器功能自检、质量检测系统(UQM)、故障、维修等总计74项,其中仅故障显示说明一项就有148条之多,上述各项都可通过菜单、显示屏快速地显示出来。系统还给用户提供了自行编程的方便,计算机控制系统的应用,给用户带来了极大的方便,与E7/5的继电器控制相比,是跨越式的进步。

2.2 减少钳板组件的摆动惯量

E7/6将钳板组件的重量由E7/5的3.6kg减至2.9kg,E62维持E7/6水平,未再减轻,但在钳床组件的几何尺寸上有改动,估计以降低钳板组件的惯性矩为目的。E7/5钳轴摆动角43.98°,单程摆幅(摆动动程)为62.94mm,E7/6将偏心滑块摇杆机构中的偏心距,由E7/5的77.5mm改为70mm,钳轴摆角缩小为39.53°,摆动动程降为56.57mm,E62将偏心距再缩至65mm,钳轴摆角为36.6°,摆动动程降为52.38mm,大大地降低了钳板组件摆动运动的加速度,为其高速运转创造了条件。

2.3 加大上钳板压力轴的偏心距

偏心距由E7/5的5mm加大至9mm,利用压力轴定位角度的变化,会产生不同压力的特点,将原来不可调的上钳板加压压力,变为在一定幅度内为可调,用户可根据小卷定量进行调整。

2.4 减短有效输出长度

E62将差动行星机构中的太阳轮由33齿改为32齿,相应的在其上方的21齿行星齿轮改为X齿,降低了平均分离牵伸倍数,使有效输出长度由31.7mm缩短为26.48mm,是目前国内外各型精梳机中有效输出长度之最短者,又相应修改了传动太

阳轮的连杆尺寸,使分离工作长度未做同比例减短,可增加精梳棉网的接合长度,以提高精梳条的接合牢度,可望改善精梳条的条干均匀度,同时,分离罗拉顺转瞬时速度的降低,加速度随之降低,分离罗拉转动惯性大降,可遏止分离罗拉的扭振。

2.5 传动给棉罗拉回转的棘轮由内齿改为外齿

维持E7/6型式,不仅解决了内棘齿易磨损的弊端,且对前进给棉与后退给棉的互换极为方便。

2.6 维持给棉钳口至分离罗拉的距离

在分离阶段,给棉钳口至分离罗拉的距离,在E7/5基础上,E7/6缩短了10mm,从而减少了有效纤维的损耗,E62保留了这一改进,未再缩短。

2,7简化了牵伸设计

E62总牵伸由9.0~21.3倍,分18档,采用两轮调节方式(A、B轮)牵伸倍数为12.037,总牵伸倍数=12.037A/B,后牵伸有3档,故总牵伸倍数共有54档变化,平均档差为(23.1/9.0)1/17=1.06倍,若总牵伸、后牵伸变换齿轮(A、B、C轮)模数相同,牵伸变换齿轮数仅用10个齿轮就可以了,既方便管理,又减少了备用齿轮数。

2,8钳板最前位置停车

使开车时棉网质量稳定。意大利马佐利(Ma-moli)最先采用此一技术。

2,9满简自动断条

满筒时,圈条盘定位自停,自动换筒推出条筒的同时,圈条切口切断棉条,不必另设断条机构。

2.10 改进传动方式

普通采用同步齿形带和平皮带代替刚性齿轮的啮合传动,既可做到无间隙传动,提高传动精度,还可降低噪声。

2.11 变速器传动圈条盘

不同的纤维原料对圈条牵伸有不同要求,可通过垫片,改变变速器传动直径,使之符合圈条牵伸工艺的需要,不需调换传动齿轮。

2.12关注气流影响

E62首次提出了气流的影响,并对各精梳头(眼)与主风道连接的进口截面提出了要求。

总之,E62对E7/5的改进是不少的,但仔细看来,有的是时代科技进步的反映(如SCU),有的是成熟技术的实现(如同步齿形带传动),更多的是以前各型改进的集成,E62本身技术创新的含量是极少的,而E62却能以最高的速度(400钳次/min),较低的消耗(精梳落棉18%以下)和较好的条干,雄踞于世界首位,其中因素令人回味。

3 E62的管理、使用与维护

3.1 尽量发挥其高产、优质、低耗的特点

(1)E62的速度已居世界之冠,实际生产中,不需去创造400钳次/min的世界记录,那样有损机器的寿命,但本机速度不宜太低,250~380钳次/min,应认为是适当的。

(2)有效输出长度的减短,是通过降低平均分离牵伸倍数来获得的,为纺纱生产定量上的平衡,E62的总牵伸倍数偏大,后工序定量如能允许,以尽量降低其总牵伸倍数为佳。

(3)平均分离牵伸倍数降低以后,顶梳处理的纤维丛厚度增加,必须合理配置精梳准备牵伸工艺,加强对小卷中纤维后弯钩的伸直,以减小有效纤维的损失,达到节棉降耗的目的。

3.2 熟悉SCU功能

认真阅读说明书,熟悉各种菜单内容与使用方法,掌握数字显示操作程序,特别是能掌握对可编程序的编制,使之符合生产、工艺管理需要,尽量把制造厂为用户提供的各种功能发挥利用起来。

3.3 做好安装前的机器基础

E62整机重量与E7/5差不多,但其安装基础的要求较高,地面承载能力达10200N/m2,这与E62的速度高、振动大有关,故机器基础不能掉以轻心。

3.4 对关键隔距应实测检查

机器上有多处标有刻度,指示某些安装数字要求,须逐台予以实测验证,并记录在案备查。如落棉刻度5—11,在24分度,按落棉刻度”5”校正落棉隔距(分离罗拉至下钳板前缘的隔距),”5”以上各刻度的隔距变化,则须实测后记录下来,再如作为机器制造规格的梳理隔距(锡林至上钳唇的隔距),E62是0.2mm,须检查其横向(左、中、右),纵向(前、中、后)的隔距变化,又如各部位上的接近开关、电磁开关都有极严格的隔距要求,必须按说明书逐一校对检查。

3.5 棉条筒的选择

E62说明书对精梳条筒的直径、高度、托盘高及弹簧承重提出了具体的要求,除此之外,还应考虑托盘表面与精梳条间的摩擦因素(精梳条在此表面不打滑,且不粘条),托盘及条筒底的排气孔,以及承重弹簧的垂直度(托盘在条筒中任一高度不歪斜),以免纳入或抽出条子时,被歪斜的托盘卡住或粘挂于筒沿上,导致损伤,浪费条子。

3.6 滤尘系统的选择

E62的机上滤尘设计不太合理,最好废弃不用(见下述),机器主风道与后方专门配套的滤尘设备直连,可要求提供滤尘设备的制造厂,设计匹配好输送落棉的管道,满足工艺上需要的风压、风量要求。各主风道风速要求在15m/s以上,风压在14~18mmH20之间。

4 E62的技术问题

曾分析过当代精梳机上普遍存在的问题,E62也不例外,现简述如下。

4.1 高速中的振动

钳板摆动惯量随速度的提高而迅速增大,加上上钳板近似冲击的大力(两端100kg)加压,造成运转负荷的突增突减,增大不平衡力,作用于8组同步摆动的钳板组件上,会加激的振动。号称纺纱速度为400钳次/min的E62型精梳机,国内各厂最高的速度记录是385钳次/rain,虽已为世界之最,仍未达到设定的纺纱速度,原因之一是振动太大。

4.2 流场紊乱

E62下部各精梳头(眼)均密封隔断,上部却各头互通,运转中各精梳头(眼)间气流互相干扰,影响精梳三角区(分离罗拉、锡林、钳床构成的空间)流场工况,增加了新旧棉网顺利结合的难度。

4.3 结合分离阶段的纤维自由抬头时间

在此阶段,随着上钳板的抬起,纤维会弹性上翘,梳后纤维网纤弱细长的纤维前端,其自由上翘抬头的时间,因纤维本身刚度而定,随着运转钳次的越来越高,留给纤维自由抬头的时间越来越少,至某一范围,纤维的抬头,必难适应高钳次的要求。这将限制精梳机运转钳次的提高。

4.4 锡林、顶数梳理效能的巨大差异

通过对比分析证明,E62的有效输出长度减短,其平均分离牵伸倍数降至4.49-6.16倍(原为5.37-7.37倍),即顶梳梳理的纤维丛厚度较原来增加了19.6%,更增大了顶梳负荷。

4.5 灵活性、适应性差

E62能调整的工艺为:牵伸倍数、牵伸罗拉的加压、落棉隔距、小卷张力,而喂棉长度仅4档,上钳板压力的调整和顶梳的高低进出等,其中:有的参数调整还不太方便,费工耗时,但对影响梳理质量的关键参数,如梳理隔距、梳理长度、有效输出长度、平均分离牵伸倍数等却不可调,很难满足不同原料纤维的不同要求。

4.6 接合波

E62虽减短了有效输出长度,增加了新旧棉网的接合长度,仍会存在接合波。

4.7 喂给棉速度差异

两承卷罗拉上的连续喂人的小卷,经导板由给棉罗拉间歇喂人,因此产生了速度差异。又因为装于钳床上的给棉罗拉,随钳板机构往复摆动,承卷罗拉上小卷的张力亦随之变动。为适应上述的两个差异因素,在给棉罗拉与喂人小卷之间,立达设计了偏心补偿轴,但常保持较大的张力牵伸,设计上常大至9%以上,这么大的张力牵伸,会恶化喂人小卷的均匀度。

4.8 落棉收集不尽理想

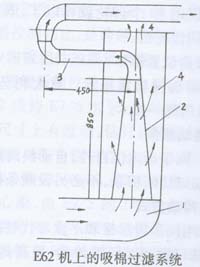

E62精梳落棉收集过滤系统示意如下图。

E62机上的吸棉过滤系统l—风机排出的含尘空气;2—锥形滤网;3—纤维排

出的管道;4—滤后返回车间的回风。

毛刷刷下的落于主风道内的落棉(短绒、棉结、杂质等)经主风道后部的风机负压吸人,经风机翼片排出的带纤维尘绒气流,以箭头方向流过锥形过滤网,该过滤网高850mm(底部直径200mm,顶部直径田80mm),密度超过120目,过滤面积仅0.374m2,气流绝大部分(按设计为85%),从锥形滤袋中逸出直返车间,余15%带滤袋收集的落棉通过两段直角弯管排向滤尘系统。由于90°直角弯头阻力较大,且在450mm距离内连续设两个弯头,管径仅∮80mm阻力就更大,输出管道还需要一个90。直角弯头,阻碍着气流的畅通,这么大的阻力都靠后部滤尘风机的负压来克服,需要较大的风机功率。本机有吸落棉风机,还要求后部匹配滤尘大风机,能耗较大。机上风机气流直排车间的百分比需视滤袋内纤维绒尘的聚积厚度而定,此厚度厚时,过滤效率高,直排车间回合的含尘浓度低,不会造成空气污染,但空气阻力岁之增大。上小下大锥形滤袋的特点,必然是其纤维尘绒趋向聚积于上部小头,极易堵塞,严重的纤维堵塞与部高真空度风机气流的强吸,在锥袋小头区造成往复摩擦,可使滤袋烧焦。另外,高密切表面光滑的锥形袋,因本机风机的吹送,精梳落棉常吸附于其上方,而从锥袋下方溢出的气流,因下方附着的纤维尘绒较薄,可能透过滤袋带着细小微尘返回车间,造成空气污染。

2002年7月安徽华茂股份有限公司引进的E62型精梳机其吸棉系统已与后方滤尘系统直连.

4.9 环保条件难保证

上面提及E62气流直返车间存在空气污染。另一是对车间环境温湿度的影响,循环回风,热量逐次提高中,而运转中的精梳机对温湿度的要求是较高的,必须增加车间空气调节设备的力度,以平衡直排回风的影响。再有是噪声问题,E62、IS04871标准80g/m):300钳次/min为98+2dB(A);325钳次/min为99+3dB(A);370钳次/min为101+3dBB(A);400钳次/min为102.5+3dB(A).我国纺机实行的标准是85dB(A),E62的噪声标准实际是超标了。

5 E62精梳机的启迪

5.1 新是活力的源泉

立达公司在E7/5型精梳机上进行的重大的技术创新1978年完成,1983年投放市场,至E62型已改型多次,历时近20年,但各型号的核心技术仍为E7乃模式,显示技术创新影响之深远,威力之巨大。

5,2 用好用足自有知识产权

E62型的高速、优质、低耗等多种优良性能,当今世界无出其右者,巍然霸主屹立,其经济含量、附加值都是很高的,国内纺纱厂竞相争购。其实,E62型的创新技术含量是极少的,但立达借助于CAPD工程,利用先进的计算机技术,对其以前各型机的优点构件有关几何形状、尺寸等参数优化组合,投资既少,见效又快,又都在自主知识范围之内。从这方面说,E62型的优化组合是成功的。

5.3 走最高层次竞争的路

世界范围精梳机的竞争是激烈而残酷的,重复性生产是最低层次的竞争,若机器结构类同,只能在价格、销售手段、售后服务等方面去竞争,而技术上无长进,低水平延伸,各企业如此消耗下去,必然会造成人、财、物的浪费,越竞争越没出路。E62型以其独占的技术优势,其知识产权受到国际间的保护,虽然该机还存在许多缺陷,但仍能以用户所关注的技术优势受到市场青睐,处于不竞争的最高层次,不竞争的基础是受市场青睐的自主知识产权,是E62型的光环所在。

5.4 好用户之所好

E62型虽存在许多缺陷,有的甚至还是很严重的,为什么那么多用户都熟视无睹呢?因为E62型在用户特别关心的技术上是先进的,精梳机的钳次数,棉结、杂质、短绒的剔除能力,原料的消耗,机器效率的提高和较好的精梳条干,机器运转的稳定,故障的显示与及时排除,机器的维护、管理、保养的方便,这些方面E62型都是做得很好的,故对于E62型的缺点,用户就不那么在意了。

6 结 论

6.1 E62型精梳机的成功表现了E7/5技术创新成果的延续,也表现了CAPD先进技术手段在优化组合中的决定性的作用,但应看到技术创新是根本。

6.2 E62型降低了平均分离牵伸倍数,导致顶梳的负担加重,牵伸部分的总牵伸倍数趋大,纺纱过程中应进一步研究精梳前后工序的工艺配置,以最大限度发挥E62型的效能。

6.3 E62确实也存在诸多缺陷,但我国精梳机制造厂家应结合精梳生产工艺,汲取其成功之处,改进其缺陷,并按着各自的具体条件与能力,开创自有的知识产权,绝对避免重复性生产,并以各自的特点,创造各自的品牌,才是良性竞争之路。