5 试验方法

5.1 试验条件

5.1.1 各项试验应在各方法标准规定的标准条件下进行。

5.1.2 快速试验:由于生产需要,要求迅速检验产品的质量,可采用快速试验方法。快速试验可以在接

近车间温湿度条件下进行。但试验地点的温湿度必须稳定,并不得故意偏离标准条件。

5.2 试验周期:生产厂可根据各自的具体情况,决定一天或二天试验一次,作为该周期内纱线的分等依据,但周期一经确定,不得任意变更。

5.3 取样:纱线的黑板条干均匀度、一克内棉结粒数及一克内棉结杂质总粒数、十万米纱疵的检验皆采用筒子纱(直接纬纱用管纱),其他各项指标的试验均采用管纱,用户对产品质量有异议时,则以成品质量检验为准。

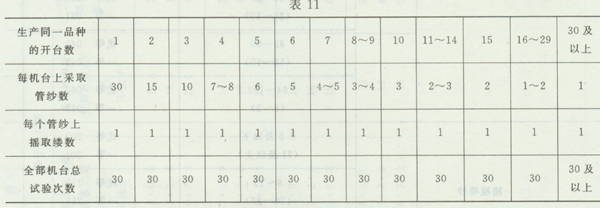

5.3.1 百米重量变异系数CV(%),百米重量偏差的取样数及试验次数见表11。

生产厂为减少拔管数,开台数在5台及以下的品种,可拔取15管,每管摇取2缕。

5.3.2 百米重量变异系数CV(%)和百米重量偏差的试验方法按照GB 4743执行,其中百米重量变异系数CV(%)采用程序1,线密度采用程序3。百米重量偏差的计算公式如式(3):

百米重量偏差(%)=(试样实际干燥重量-试样设计干燥重量)/试样设计干燥重量*100------(3)

5.4 单纱(线)断裂强度及单纱(线)断裂强力变异系数CV(%)的试验可与百米重量变异系数CV(%)、百米重量偏差用同一份试样,单纱每份试样30个管纱,每管测试2次,总数为60次(开台数在5台及以下者可每份试样15个管纱,每管试4次),股线每份试样15个管纱,每管测2次,总数为30次。采用全自动纱线强力试验仪的取样数,纱线均为20只管,每管测5次,总数为100次。试验报告应注明所用的强力试验仪类型。

5.4.1 单纱(线)断裂强度及单纱(线)断裂强力变异系数CV(%)的试验方法按照GB3916执行。

5.4. 2 单纱<线)断裂强度如不在标准大气条件下进行试验,其测试强力应按ZB W04 006.1进行修正。

5.4. 3 单纱(线)断裂强度的回潮率可采用百米重量偏差试验的同一份回潮率数据,核算修正强力,但如两种试验不在同一条件下测试时,其回潮率应另行测试,每份试样重量不少于50g。

5.5 黑板条干均匀度试验方法、一克内棉结杂质总粒数试验方法,按附录A(补充件)执行。

5.6 条干均匀度变异系数试验方法按照GB 3292规定执行。

5.7 十万米纱疵检验方法,按照GB 4145规定执行。

5。8 纱线捻度试验方法按GB 2543.1~2543.2规定执行。

5。8.1 纱线捻度试验的取样:各品种、各机台每季度至少轮试一次,试样在各机台上均匀随机采取每台2只管纱,但不得在同一锭带上拔取,每管测2次,总数40次。捻度齿轮调换或其他机械工艺上的调整影响捻度时,都应随时试验,以便采取措施,务使实际捻系数符合技术要求的规定范围。

5.9纱线成包重量

5.9.1 在确定纱线在公定回潮率时的重量时,应进行回潮率试验,然后计算公定回潮率时的重量,测试

回潮率的仪器,管纱线和绞纱线用电热烘箱,筒子纱线可用电热烘箱,也可用筒子测湿仪。

5,9.2 管纱线或筒子纱线的取样,每批量在2t及以下,每0.2t取样一个,但不得少于六个,批量在2t以上,其超过2t的部分,每0.5t取一个,取样应随机均匀,并注意生产班次的代表性。管纱线或筒子纱线采用烘箱试验方法时(筒子纱线应采取距边纱层厚度的三分之一处),可采用间接称重法或直接称重法。

5.9.2.1 间接称重法:采样前将管纱线或筒子纱线称重,然后摇取试样,采样后再将管纱线或筒子纱线称重;两次称重的差数即为试样烘前重量。然后将试样放入烘箱中烘干,称重,再计算回潮率。

5.9.2.2 直接称重法:先将筒子纱外层去除到约6mm厚处,用刀子划断内层棉纱,并将其剥下称重,作为试样烘前重量。然后放入烘箱中,烘干称重,再计算回潮率。

5.9.3 绞纱线的取样,每批量在2t及以下的取样总重量,不少于75g,2t以上取样总重量不少于150 g。

5.9.4 烘箱测试回潮率按照GB 4743执行。

筒子纱线采用测湿仪试验时,应按筒子纱线测湿仪试验方法进行,在取得筒子试样后,立即进行测试以避免回潮率变化。每月至少一次应以烘箱测试法核对回潮率的测试结果,并根据核对的数据,核正修正系数。

5.9.5 在成包过程中,如因温湿度升降而影响回潮率变化时,可按温湿度情况,分阶段进行回潮率试验,根据不同阶段的试验回潮率,分别计算不同阶段的成包干燥重量,不得混淆。

5.9.6 根据实际回潮率,按式(4)计算纱线在公定回潮率时的重量。

5. 10 绞纱线成包净重量偏差按同一批的纱线试验,每份试样采取三个中包或大包,每个中包或大包中采取六个小包,每个小包中采取二个大绞,每个绞取一小绞,共取36整绞,称其重量,计算每小绞实际平均重量,并立即取出六个整绞作回潮率试验,求得实际回潮率,按式(5)计算公定回潮率时的每小绞平均重量。

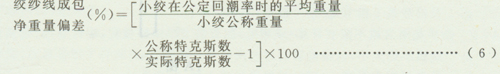

从其余30绞中,每绞各摇取一缕作线密度试验,求得公定回潮率时的实际特克斯数,然后按式

(6)计算该批绞纱线成包净重量偏差。

5. 11试验结果的表示

一批纱线的各种试验结果是由该种试验的全部试验值的计算结果表示,各种试验结果的计算精确度,除已规定者外,按表12规定。

6 检验规则

按照FZ/T10007规定执行。

7 标志、包装

按ZB W08001执行。

8 其他

用户对本标准有特殊要求者,生产厂与用户可另订协议。

附录A

棉结杂质条干均匀度试验方法(补充件)

A1 取样

每种纱线(包括纱线的棉结杂质和纱的条干)每批检验一次。

检验以最后成品为对象,自用经纱线取筒子检验,绞纱线亦可用筒子检验。不得固定机台或锭子取样,每个筒子或每绞摇一块黑板,每份试样共检验十块黑板。

A2 棉结杂质的检验条件

A2.1 棉结杂质的检验地点,要求尽量采用北向自然光源,正常检验时,必须有较大的窗户,窗户不能有障光物,以保证室内光线充足。

A2.2 棉结杂质的检验一般应在不低于400lx的照度下(最高不超过800lx)进行,如照度低于400lx时,应加用灯光检验(用青色或白色的日光灯管)。光线应从左后方射人。检验面的安放角度应与水平成45°±5°的角度(如图A1)。检验者的影子应避免投射到黑板上。

A3 棉结杂质的检验方法

A3. 1 棉结杂质的检验是将试样摇在黑板上,摇黑板机上除游动导纱钩及保证均匀卷绕的能力装置外,一律不得采取任何除杂措施。

A3.2 根据棉纱线分等规定,棉结、杂质应分别记录,合并计算。

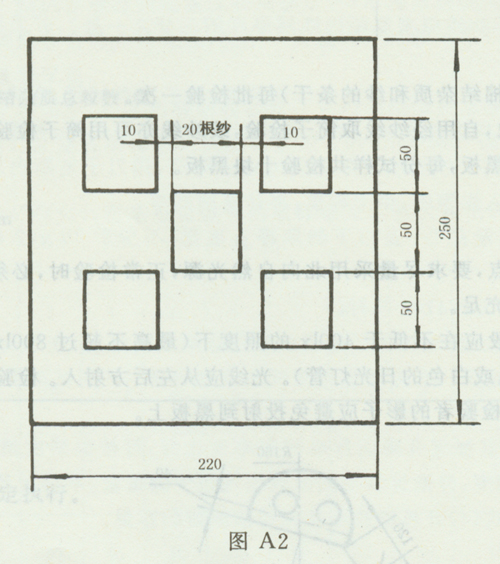

A3.3 检验时,先将浅蓝色底板插入试样与黑板之间,然后用如图A2的黑色压片压在试样上,进行正反两面的每格内的棉绪杂质检验。将全部纱样检验完毕后,算出10块黑板的棉结杂质总粒数,再根据式(A1)计算一克棉纱线内的棉结杂质粒数。

A3.4 检验时,应逐格检验并不得翻拨纱线,检验者的视线与纱条成垂直线,检验距离以检验人员的目力在辨认疵点时不费力为原则。

A4 棉结、杂质的确定

A4. 1 棉结是由棉纤维、未成熟棉或僵棉因轧花或纺纱过程中处理不善集结而成。

a.棉结不论黄色、白色、圆形、扁形、或大、或小,以检验者的目力所能辨认者即计;

b.纤维聚集成团,不论松散与紧密,均以棉结计;

c.未成熟棉、僵棉形成棉结(成块、成片、成条),以棉结计;

d.黄白纤维虽未成棉结,但形成棉素且有一部分纺缠于纱线上的以棉结计;

e.附着棉结以棉结计;

f.棉结上附有杂质,以棉结计,不计杂质;

g.凡棉纱条干粗节,按条干检验,不算棉结。

A4.2 杂质是附有或不附有纤维(或绒毛)的籽屑、碎叶、碎枝杆、棉籽软皮、毛发及麻草等杂物。

a.杂质不论大小,以检验者的目力所能辨认者即计;

b.凡杂质附有纤维,一部分纺缠于纱线上的,以杂质计;

c.凡一粒杂质破裂为数粒,而聚集在一团的,以一粒计;

d.附着杂质以杂质计;

e.油污、色污、虫屎及油线、色线纺入,均不算杂质。

A5 条干均匀度的检验条件

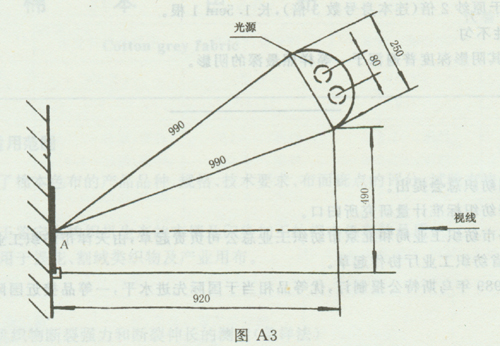

A5.1 灯光设备的尺寸和距离按图A3规定,

注:A点为黑板中心。

A5.2 黑板和样照的中心高度,应与检验者的目光成水平。

样照和黑板周围的墙壁应为黑色而无反光,样照边沿应剪去或涂黑色(或用黑纸挡住)。

A5.3 黑板尺寸为250mmX220mm,黑板必须有光泽且平坦。纱线必须均匀紧贴黑板上,其密度相当于样照。

A5.4 黑板和样照应垂直,平齐地放置在检验壁(或架子)中部,每次检验一块黑板。

A5.5 光源采用40W青色或白色日光灯,两条并列。

A5.6 在正常目力条件下,检验者与黑板的距离为2.5±0.3m。

A6 条干均匀度的检验方法

A6.1 棉纱的条干均匀度以黑板对比标准样照作为评定条干均匀度品等的主要依据。

A6.2 与标准样照对比,好于或等于优等样照的,按优等评定;好于或等于一等样照的,按一等评定;差于一等样照的评为二等。

A7 条干均匀度的评定

黑板上阴影、粗节不可相互抵消,以最低一项评等;如有严重疵点,评为二等;严重规律性不匀,评为三等。

A7.1 粗节

a. 粗节部分粗于样照时,即降等;

b. 粗节数量多于样照时,即降等;但普遍细短于样照时,不降;

c. 粗节虽少于样照,但显著粗于样照时,即降等。

A7.2 阴影

a. 阴影普遍深于样照时,即降等;

b. 阴影深浅相当于样照,如总面积显著大于样照时,即降等;但阴影总面积虽大,但浅于样照时,不降;

c 阴影总面积虽小于样照,但显著深于样照时,即降等。

A7.3 严重疵点

a. 粗节:粗于原纱1倍,长5cm 2根或长10cm 1根;

b. 细节:细于原纱二分之一倍,长lOcm 1根;

c. 竹节:粗于原纱2倍(连本身号数3倍),长1.5cm 1根。

A7.4 严重规律性不匀

满板规律性,其阴影深度普遍深于一等样照最深的阴影。

附加说明:

本标准由中国纺织总会提出。

本标准由上海纺织标准计量研究所归口。

本标准由上海市纺织工业局和北京市纺织工业总公司负责起草,由天津市纺织工业局、河北省纺织工业总公司、江苏省纺织工业厅协作起草。

本标准参照1989年乌斯特公报制订,优等品相当于国际先进水平,一等品接近国际一般水平。