(1)输送通道入口处的气流场强度大于分梳辊对分离纤维的握持力,以保证分梳辊握持的分离纤维顺利转移。

(2)输送通道内必须具有一定的速度梯度,使输送通道中纤维得到定向、平行、伸直。

(3)输送通道出口处的气流场强度应略低于转杯滑移面起点处的离心力,以保证转杯对分离纤维的攫取,并随滑移面半径之逐渐增大,形成离心力梯度增加,使纤维向转杯凝棉槽内凝聚。

由此可见:纺纱器内负压的大小以及气流流场的合理布局是纺好转杯纱的关键一环。由于流场分布涉及各种类型转杯纺纱器的结构布局,因此,在特定的转杯纺纱器结构下,合理地选定转杯负压值以保证成纱质量是一项重要的工作。

本文从生产实践出发,研究对象为RUll-4603型抽气式转杯纺纱机,生产品种为重磅牛仔布用C80 tex纱,在其他条件(原棉、前纺工艺、棉条定量、车间温湿度、运转操作等)相同的情况下,寻求转杯负压值大小与成纱质量的关系。

1 RUll-4603型转杯纺纱机纺纱器内负压情况简介

RUll-4603型转杯纺纱机,在其车尾装有一台功率为18.5 kW的高速离心风机,其风机速度借助变换皮带轮可在2150 r/min-2825 r/min范围内调节。该机采用两根平行等截面工艺吸风管,当风机高速回转时,抽去工艺吸风管中的空气,使每只转杯产生负压。据测定转杯的最高负压可达8000 Pa左右。由于采用了等截面工艺吸风管(尺寸:140 mm×140 mm),吸风管内各吸口逐个吸人风量后,管内的风速将逐渐增大,根据伯努利方程式推出,吸口的负压逐渐增大,即靠近风机的转杯负压为最大。

为了尽量减少各锭间的负压差异,该机采用了大功率高速离心风机,靠增加吸口处的吸气压力来达到较均匀吸风的目的。我们实测得出,机器头、尾两端转杯负压极差可控制在500 Pa以内。另该机在右侧(R面)工艺吸风管上接出一根通向车头部位的吸杂管(口径为50 mm),致使右侧的转杯负压平均低于相对应的左侧(L面)的转杯负压,其差值约为300 Pa。

2转杯负压与成纱质量的关系

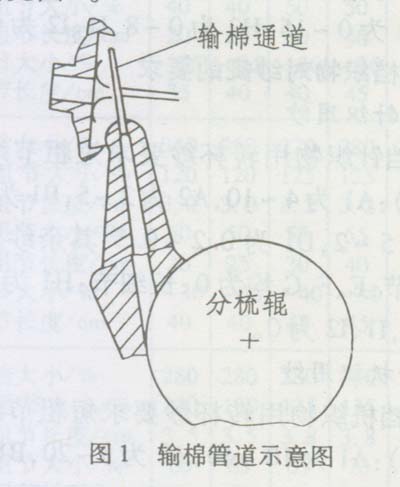

Rull-4603型转杯纺纱机,采用了渐缩形输送管道,见图1。

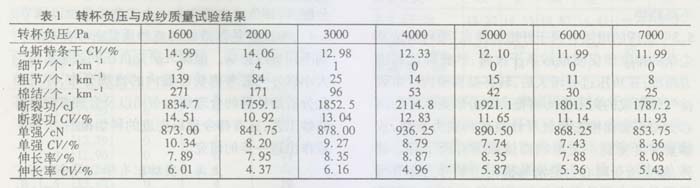

输送管道由两节组成。第一节固定在分梳辊壳体上,进口为25 mm×7 mm,出口为19 mm×7mm,长度为23 mm。第二节与纺纱杯罩壳连成一体,RUll型机输送管道由原来的简单圆锥形改为目前的锥柱形,具体通道尺寸进口为21 mm×10 mm,出口为10 mm×6.5 mm,长度为77 mm,其中锥形段长度为47 mm,圆柱形段长度为30mm。输送管道的总长度为100 mm。在转杯具有一定的负压条件下,管中的气流速度随着输送管截面积的缩小而加快。这样的设计结构,有利于纤维在输送过程中受气流牵伸,达到定向、伸直、平行、均匀输送的目的;同时,减少了纤维互相粘结及纤维形成弯钩、打圈的机会。输送管中的气流速度梯度随转杯负压的提高而增加,对改善纤维在输送管中的形态是有利的。转杯负压与成纱质量存在一定的关系,我们在Rull-4603型转杯纺纱机上做了两次专纺。两次专纺采用相同的原料,前纺工艺不变。第一次专纺条件:转杯速度45000 r/min,分梳辊速度9000 r/min,实纺号数80 tex经纱,试验结果见表1。

第二次专纺条件:转杯速度40 000 r/min,分梳辊速度9000 r/min,实纺号数80 tex纬纱,试验结果见表2。

从表1、表2可以看出:

(1)成纱乌斯特条干CV随着转杯负压的增加下降,尤其是转杯负压从1600 Pa上升到5030Pa时,下降快,当转杯负压从5000 Pa上升到8350 Pa时,条干CV下降缓慢,差异很小。

(2)对转杯纺而言,无论是自排风式还是抽气式,其成纱细节一般极少。但从表中可见,当转杯负压<2000 Pa时,细节明显增多。我们曾进行专试,当转杯负压为100 Pa时,细节高达480个/km。

(3)随着转杯负压的增加,成纱粗节、棉结数减少,负压>7000 Pa时,粗节、棉结数变化很小。

(4)随着转杯负压的增加,成纱强力和伸长率的变化呈正态分布,当转杯负压为4000 Pa时,强力、伸长率为最高。

3 正常生产中转杯负压的变化

在正常运转的机台上,我们每间隔1 h对固定的转杯测试一次负压。随着纺纱时间的推移,集尘中风机进风口前过滤网上的吸风花(尘杂、短绒、回丝等)量增加,转杯负压逐渐下降。根据我厂所用原料、实纺号数及工艺条件,测得运转8h后,转杯负压下降1800 Pa,2 h下降1000 Pa左右。所以根据转杯负压的变化,定出恰当的清除吸风花周期,对保证成纱质量具有积极意义。

4影响转杯负压的因素及其控制方法

转杯负压对成纱质量存在显著影响,所以必须保持转杯负压正常,防止影响转杯负压因素的产生。影响RUll-4603型转杯纺纱机转杯负压的因素见表3。

控制方法:根据本厂转杯负压控制范围,校好F23、F24真空压力开关,当负压低于一定值时,通过车尾上报警灯发出警报,提醒挡车工及时处理,以保证负压在控制范围之内。

5 结语

5.1 转杯负压的大小对成纱质量的各项指标都存在显著影响。

5.2负压的具体数值在不同的纺纱器结构和纺出条件(原料、纱号等)时应有所区别。总的趋势是:成纱条干和疵点与负压的增强呈正相关;在负压达到一定数值后,成纱条干、疵点改善缓和。成纱强力和伸长率在随负压的增强而提高至某一临界值以后,负压继续增强,成纱强力和伸长率将呈下降趋势。

5.3负压的增强有利于纤维的伸直、顺利输送及尘杂的排除而促使成纱条干改善、纱疵降低和强力增加;在负压过分增大后,转杯凝棉槽内纱束因排气所形成的向心分力将抵消部分纱束所受的离心力而使凝棉槽三角区对纱束的约束力衰减,成纱紧密度受到一定影响而使强力有所下降。此外,纱束所受离心力沿滑移面向上的分力亦有可能导致纱条中部分纤维头端回弹,使纱条内纤维长度利用系数下降,成纱强力、毛羽及伸长率都受到一定影响。因此,我们认为,根据不同的产品要求,以及与其他工艺参数(例分梳辊速度)的合理分配,转杯负压亦可作为一个工艺手段加以调节。

5.4本试验是以最终的成纱质量各项指标来判别不同负压影响。但深人研究负压问题除负压的大小以外尚需考虑纺纱器内的流场分布,亦可由此分析纺纱器的合理结构布局以及合理掌握转杯纺纱工艺,这有待今后以先进的科学检测、分析手段作出进一步的研究。