苎麻纤维具有天然的抗菌和抑菌功能,在种植时不需要施放农药和杀虫剂,属于纯天然的环保纤维,麻纤维还具有一定的保健功能,如舒适、抗紫外线和防静电等,其织物布身具有挺爽透气,吸放湿快,布面富有光泽等特点,是深受消费者青睐的绿色产品,尤其在欧美日纺织品市场上更是十分受欢迎的产品。然而生产苎麻织物具有一定的难度,生产好此类织物关键在浆纱工艺,本文就此类织物浆纱工艺进行探讨。

1 苎麻纤维的性能及其浆纱工艺要求

目前市场上的苎麻纱一般都是复精梳且纱支较高的麻纱,其纱线条干好,强度高,强力不匀也较好,且湿强高于干强20%~30%左右,断裂伸长率小,弹性恢复率低。苎麻纱最大的不足是纱线的毛羽长而多、长而硬,这都是由于苎麻纤维的初始摸量高,刚性大,同时纤维粗而长,纱线截面的纤维根数少,在成纱过程中纤维转移频率低而造成的。因此苎麻纱的浆纱目的主要是充分软化贴伏长而多、长而硬的毛羽,提高浆纱的平滑性、柔韧性,增强浆纱的耐磨性能。否则在织造过程中,经纱易在停经片处造成大量的麻纤维堆积,尤其是靠近综丝的前排停经片处,由于大量堆积的麻纤维及其吸附的浆料的纠缠结团,最终导致大量经纱断头而无法织造。

2合理确定浆纱工艺

对于苎麻纱的上浆,有厂家采用“小张力,保伸长;重被覆,贴毛羽;大回潮,中上浆”的工艺路线,也有的家厂采用“高浓度,中粘度;双浸浆,重浸透;重加压,贴毛羽;大张力,低回潮;高上浆,后上油”的工艺路线。经过苎麻纱性能特点总结分析和反复的实践,最终确定了“浆前预湿,高浓高压,重被覆,顾渗透,大张力,中回潮,浆后上油”的上浆工艺路线。该工艺有效地贴伏了苎麻纱长而多、长而硬的毛羽,增强了浆纱的耐磨强度,提高了织造效率(达93%以上),同时降低了上浆率,节约了浆纱成本,提高了产品的市场竞争能力。

2.1 浆前预湿

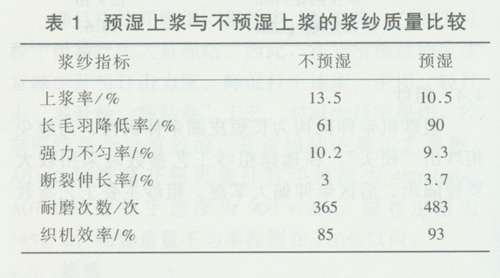

浆前预湿就是在经轴架与浆槽之间装上一预湿装置,经纱在进入浆槽浸浆前,先经过预湿装置高温(一般采用85℃以上的水)预湿,再经过一对挤压辊(85~90kN)来控制经纱的回潮(30%左右)和软化贴伏毛羽。笔者对纯苎麻织物幅宽为160cm、经纬纱线密度为28tex、经纬纱密度为276根/10cm×220根/10cm进行预湿上浆实验,其浆纱质量与不预湿浆纱比较如表1。

表1实验数据表明,预湿上浆在上浆率降低的同时,明显改善了浆纱质量,大幅度降低了浆纱的毛羽,提高了浆纱的耐磨强度,一定程度上保持了浆纱的弹性,另外还改善了浆纱强力不匀。经过分析,经纱经过预湿上浆后,降低了纱线与纤维的表面张力,缩小了经纱与浆液间的温差,留存的水分排除了纱线内部的空气并作为浆液渗透和扩散的媒介,从而缩短了浆液润湿纱线与纤维的时间,有利于浆液的均匀被覆和渗透,使浆液在纱线中的分布更趋合理化。

如果上浆率高,织造车间的温湿度要求高,温度25℃以上,湿度80%以上,大大增加了空调负荷,否则浆纱易发脆,断头增加。浆纱上浆率降低了20%左右,这不仅降低了浆纱的成本,而且降低了织造车间对温湿度的要求,降低了织造成本,从而提高了产品的市场竞争能力。预湿上浆的高温和挤压可以使苎麻纱的长而多、长而硬的毛羽软化并贴伏,有利于下一步浆液的被覆,形成完整的浆膜,大大降低了浆纱的毛羽。由于苎麻纱的湿强高于干强20%~30%,也有利于浆纱伸长的控制。

2.2高压高浓,重被覆,顾渗透

“两高一低”是已经成熟了的上浆工艺,许多厂家都在采用,要想使苎麻纱长而多、长而硬的毛羽贴伏,没有足够的上浆率是很难办到的,要达到一定的上浆率,则必须要有足够浓度的浆液才行,同时苎麻纤维刚性大,要使毛羽贴紧纱身,还需要有大外力作用于纱线才行。良好的被覆还需有良好的渗透作为基础,尤其对于刚度大,表面光滑且强而粗的苎麻纤维纱线,其纤维抱合力差,纱线截面中纤维根数少,受到拉伸时易产生滑移,特别是当长毛羽受到拉伸时,很可能带动整根纤维从纱线中拉出,而渗透的浆液可以有效防止纱线内部纤维的滑移,提高纱线纤维间的抱合力。所以采用了双浸双重压的工艺,有效地降低了苎麻浆纱的毛羽,提高了纱线的强力。但是,在外力撤消以后,要使贴伏的毛羽不反弹,浆液粘度需要适当增加,浆纱压出回潮率不能太高,一般要小于100%为好,这样才能防止贴伏的毛羽弹复。

2.3大张力,中回潮

由于苎麻纱的刚性大,强力大,且湿强高于干强,小张力上浆对其浆纱的弹性减小、浆纱伸长作用不大,反而会影响浆纱的卷绕形状及卷绕密度,最终影响织造的顺利进行,小张力还不利于干、湿分绞,尤其是干分绞。浆纱回潮率不宜太大,因为苎麻纱的上浆率一般较高,浆液的粘附性强,如回潮率大,则浆纱易粘并,浆膜的撕裂程度大,尤其在干分绞时坏纱现象更为严重,浆纱回潮率也不宜太小,这会影响浆纱强度,同时对织造车间的温湿度要求高,增加空调负荷,一般浆纱回潮率应控制在6%~8%为宜。

2.4后上油

苎麻纱线刚度大,弹性差,表面磨擦系数大,为了提高其耐磨性能,采用了后上油的工艺,并用动物油代替蜡,这不仅有效地降低了浆纱表面磨擦系数,提高了苎麻砂的平滑性,而且可以有效地解决了上蜡对织物后整理,尤其是印染整理的不良影响,同时还防止了过量上蜡在停经片处聚集现象。

3浆料配方的优选

为了更好地适应“高浓度、高压浆力”的上浆工艺要求,同时保证一定的浆液粘度,贴伏苎麻纱长而多、长而硬的毛羽,采用的浆液配方为:PvA一1。799 lOkg;PVA一205MB l0kg;变性淀粉50kg;聚丙烯酸酯类lOkg;乳化油8kg;甘油5kg。PvA—l799具有粘度稳定,粘附性好,浆膜强度高,弹性好,耐磨性强的特点,有利于贴伏苎麻纱的毛羽,但用PVA—l799上浆的纱线粘并现象严重,退浆困难,环境污染大。实践中加入了PVA-205MB、聚丙烯酸酯类浆料,有效地改善了浆纱的粘并现象,减少了二次毛羽,同时使得浆纱退浆容易。在浆料配方中,还尽可能多地用变性淀粉替代PVA,减少PVA的用量,从而达到绿色上浆的目的。另外,在配方中增加了乳化油的用量,用来改善苎麻纱的柔韧性,采用甘油来增加浆纱的吸湿性能,可降低织造车间的温湿度的要求。

4 结 论

a)采用预湿上浆工艺,在降低上浆率的同时可有效贴伏纱线长而多、长而硬的毛羽。上浆率的降低不仅可降低浆纱成本而且可降低织造车间空调的负荷,减少织造成本;从而提高产品的市场竞争能力。

b)通过优化浆料配方可有效改善PVA的上浆性能,减少浆纱毛羽,形成完整的浆膜,还可使浆纱退浆容易。

c)对苎麻纱的上浆,乳化油、甘油的用量要加大,以改善浆纱的柔韧性和吸湿性。