1问题的提出

有作者提出“恒离心力纺纱”的直接目的是为了减小高速粗纱机纺纱过程中在大纱时纱条所受的离心张力,以免粗纱条在纺纱过程中断裂;并且指出减小高速粗纱机纺纱过程中在大纱时的离心张力其主要措施是降低粗纱机的纺纱速度。笔者已提出“调低高速粗纱机的锭速并不是减小离心张力的惟一办法,也可能不是最好的办法”。因为这使“高速粗纱机的速度”大打折扣。为了探索高速粗纱机在锭速不变的条件下减小离心张力的途径,笔者提出把棉纺粗纱机的卷绕方式由传统的管导方式改为翼导方式,并从理论上分析了其可行性,愿与同行切磋。

棉纺粗纱机应用管导的卷绕方式已经有100多年的历史,笔者认为,随着科学技术的发展和进步,棉纺粗纱机应用翼导卷绕方式的缺点将会被克服,由于其具有减轻磨损、降低能耗、减小离心张力的特征,因而有利于提高棉纺粗纱机锭速的优点将会被显现出来。

2翼导卷绕方式能降低简管的转速

设n为筒管转速;N为锭翼转速;nc为管导卷绕方式的筒管转速;ny为翼导卷绕方式的筒管转速;nw为卷绕转速;D为卷绕直径;t为粗纱捻

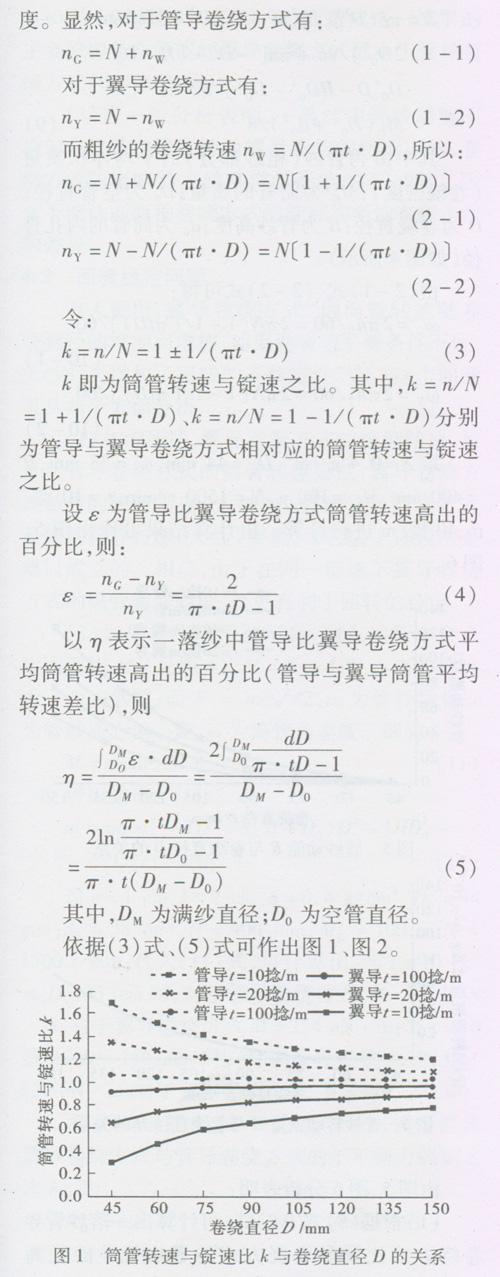

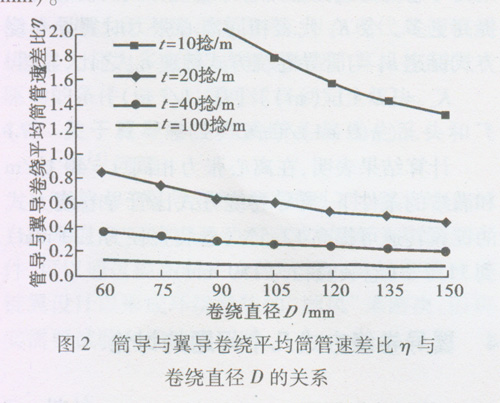

从图1和图2中可以看出,nG与nY两组曲线以直线K=1为对称轴和渐近线。翼导卷绕方式的筒管转速(实线)始终比管导卷绕方式的筒管转速(虚线)要低;捻度t越小,nG与nY的差距越大。随着卷绕直径的增大,nG与nY的差距趋小,但翼导卷绕方式的最高筒管转速(大纱时)仍比管导卷绕方式的最低筒管转速(大纱时)为低。在t=40捻/m的条件下,一落纱中管导卷绕方式比翼导卷绕方式的筒管转速平均要高23.5%(卷装直径为120 mm)到20.4%(卷装直径为150mm)。

3 翼导卷绕方式能显著地减小离心张力

笔者曾推导出,离心张力与筒管转速的平方成正比。设翼导卷绕方式与管导卷绕方式的离心张力之比为KT,则有:

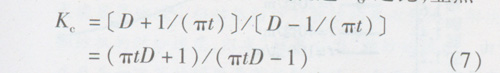

由图3可以看出,KT恒小于1;捻度越小,张力比KT越小。当粗纱定量较重时,相应的捻度也较小,因此在粗纱重定量、小捻度这种对管导卷绕方式最不利的情况下,翼导卷绕方式却能显著地减小粗纱机纺纱时粗纱的离心张力。在t=40捻/m、相同锭速的条件下,在起始卷绕(Do=45mm)时,翼导卷绕方式与管导卷绕方式粗纱的离心张力之比为48.9%;在满纱(DM=150 mm)时为80.9%。因此,在离心张力相同的条件下,采用翼导卷绕方式比采用管导卷绕方式的锭速可以提高更多。令Kc代表相同离心张力时翼导卷绕方式锭速nY与管导卷绕方式锭速nG之比,显然

计算结果表明,在离心张力相同、t=40捻/m和满纱的条件下,翼导卷绕方式比管导卷绕方式的锭翼转速可提高12.5%(卷装直径为120 mm)到11.2%(卷装直径为150 mm)。

4翼导卷绕方式几个问题的讨论

4.1能耗均衡问题

有人认为,“随着卷绕直径的增加,管纱重量随之增大,当采用管导方式时,管纱卷绕直径越大,其转速越小,动力消耗较均衡,回转亦较稳定;当采用翼导方式时,卷绕直径越大,筒管转速越高,动力消耗不均衡,这个问题可以从定轴转动刚体的动能来研究。

其中,E为整个管纱(含筒管)绕锭轴旋转的动能;Z为整个管纱的转动惯量;ω为管纱的转动角速度。显然E除以传动效率就是使管纱以速度ω旋转所需的动力消耗。根据转动惯量计算公式和管纱尺寸(见图4)可求得:

其中,δ为管纱(粗纱部分)的平均体积质量(卷绕密度);MG为筒管的质量;Do为空管直径;D为卷绕直径;H为管纱高度;do为筒管的内孔直径(如图4所示)。

由图5、图6分析表明:

(1)根据(5)式、(8)式,可计算出一落纱管导卷绕方式比翼导卷绕方式的平均管纱能耗高45.0%(卷装直径为150 mm)。

(2)大纱(卷装直径为150 mm)与小纱(空管)的能耗比是翼导卷绕方式大于管导卷绕方式(t=40捻/m时为189.5/114.3),但大纱与小纱的能耗差却是翼导卷绕方式小于管导卷绕方式(t=40捻/m时是75.2J/92.7J)。造成这一结果的主要原因是空管能耗翼导卷绕方式远小于管导卷绕方式(0.40J/0.82J)。

(3)进一步分析表明,一落纱中管纱动能不均匀主要是由管纱转动惯量不均匀所造成的,卷绕方式的影响约占转动惯量影响的17.9%。因此不能认同两种卷绕方式的能耗均衡性有根本性的差异。

4.2回转稳定问题

有人提出,翼导卷绕方式“因筒管转速随卷绕直径的增加而增加,如果卷装动平衡条件不良,大纱时更增加了回转的不稳定性”。这个问题可从两个方面分析。

(1)如前所述,翼导卷绕方式的筒管转速,始终比管导卷绕方式的筒管转速要低;翼导卷绕方式最高的筒管转速(大纱时)仍比管导卷绕方式最低的筒管转速(大纱)要低。因此,上述说法是难以成立的。相反,由于在同一锭速下翼导卷绕方式的筒管转速较低,这更有利于回转的稳定。

(2)如果卷装动平衡不良,则在运行中会产生力偶矩M(见图4),M=F•l,F为离心惯性力、l为力偶臂;而F=,meω2/2,m为管纱质量,e为管纱质心偏心距,ω为筒管角速度。即有:

由(13)式可知,翼导卷绕方式与管导卷绕方式的不平衡力偶矩之比KM等于翼导卷绕方式与管导卷绕方式的离心张力比KTo可见在不平衡质量及其偏心距相同的情况下,就其产生的不平衡力偶矩来说,在一落纱中不论卷绕直径的大小,总是翼导卷绕方式优于管导卷绕方式。或者说,翼导卷绕方式的回转稳定性更好一些。

4.3关于翼导方式开车的断头问题

由于老式粗纱机电机到筒管的传动链比到锭翼的传动链要长得多,传动累积间隙也大得多,因而在启动的瞬间,筒管滞后,造成卷绕段粗纱被拉细乃至断头而不能正常开车,但在现代高速粗纱机上,大都为多电机、多轴、微型计算机控制同步驱动的条件,这个问题可以得到完全解决。

4.4 关于翼导卷绕方式断头易发生乱头和飞

花问题

这是由于翼导卷绕方式断头时,卷装纱条的自由端逆向“迎风”运动而造成,但断头属偶发事件,可以通过提高断头自停装置的灵敏度或改进锭翼设计以形成环绕卷装的“顺风”来解决,但确实需要试验和实践来证明。

5 结论

解决高速粗纱机大纱时卷绕层易崩裂的问题,不能局限于降低粗纱机的速度,以求“恒离心力”纺纱的模式。采用翼导卷绕方式,不但能显著降低粗纱机纺纱过程中粗纱的离心张力,而且可以减轻磨损、降低能量消耗。传统的教科书就棉纺粗纱机的翼导卷绕方式列举了四个问题,其中关于能耗不均衡和回转不稳定的提法是缺乏根据的;开车断头在现代高速微型计算机控制的粗纱机上是可以解决的;断头时易发生乱头和飞花的问题是可能解决的。由于采用翼导卷绕代替管导卷绕方式对提高机器生产率、减轻磨损、节约能量消耗都是有益的,因而值得认真开发和研究。