1 名词、术语

1.1 断裂强力

拉伸试验中,纺织材料、纺织品试样抵抗至断时所能承受的最大的力,单纯以力的单位牛顿、力、千克力等表示。

1.2 断裂强度

纤维、纱线试样单位细度(未拉伸前)的断裂强力,一般以组合单位克力/旦、克力/特、克力/干特、牛顿/千特等表示。

1.3 含湿平衡

纺织材料、纺织品试样在一定温湿度条件下,放置一定时间后,与空气中水分交换达到动态平衡,重量达到恒重。试样含湿从低到高达到平衡为吸湿平衡;含湿从高到低达到平衡为放湿平衡。

2 原理

用等速伸长型强力试验机,在一定的参数条件下,拉伸束纤维试验试样,直至断裂。通过电子装置指示出最大负荷值,换算成断裂强度。

3 仪器和工具

3.1 等速伸长型强力试验机(CRE)

强力试验机技术要求为:

a. 试验机示值误差不应超过±1%。

b. 试验机示值变动误差不应超过±1%。

c. 对指示出的夹钳隔距误差不能超过±1%。

3.2 烘箱

3.3 工具

3.3.1 天平:

3.3.2 秒表、小钢尺、镊子。

4 预调湿、调湿和试验用标准温湿度

4. 1 预调湿是在50℃烘箱内至少烘半小时。若试样的回潮率低于标准平衡回潮率时,可不进行预调湿。

4.2 调湿是将预调湿后的试样置于温度为20±2℃,相对湿度为65±3%的条件下,放置一定时间后称重,当两次重量的增量(两次称重相隔二小时)与前次重量之比的百分率小于0.25%时,即认为试样达到含湿平衡。

4.3 试验应在温度为20±2℃,相对湿度为65±3%的条件下进行。5取样与试验试样制备

5.1 取样按规定从批样中抽取具有代表性的试验样品,见附录A(补充件)。

5.2试验试样制备

5.2.1 原毛:从毛丛中抽取重量约为50—150毫克的毛束,其粗细程度相当于1—1.5千特。共抽取200束。

5.2.2 经加工后的羊毛纤维:抽取并整理成每束重量约为25—30毫克的毛束,共50束。

5. 2.2.1 若是散纤维,用手分别将纤维整理成一束,用梳子梳去短纤维,使纤维基本平行伸直。

5.2.2.2 如果是毛条,在毛条一端拉去游离纤维及被带出的纤维,使其一端平齐。从纤维平齐的一端抽取纤维摆在黑绒板上,如此重叠数次,成为一撮约重30毫克的毛束,用梳子梳去短纤维,并使纤维基本平行伸直。

注:考核弱节毛强度时,应称取每束纤维的实际重量,并测量每个毛束的自然长度。

6 仪器的调整

6.1 调整强力试验机的水平和零位。

6.2 检查并调整上下夹钳位置,使夹持平面在同一垂直平面内,钳口间距离为25毫米。

6.3 若考核弱节毛丛强力时,上、下夹钳钳口间距离按毛丛长度进行调节。

6.4 调整强力试验机的下降速度以保证束纤维平均断裂时间在20±3秒内。

7 试验步骤

7.1 预试:通过少量试验试样的试验,选择强力试验机合适的量程。

7.2 将试样夹持到上、下夹钳内。若是原毛毛丛,夹持时须将试样毛尖向上,毛根向下。

7.3 启动强力试验机直至试验试样断裂,记录强力值。

7.4 用锋利刀片沿上、下夹钳内侧将断裂纤维切下称重。

7.5 若考核弱节毛丛强力时,除记录强力值外,还须记录断裂部位(分毛尖、毛中、毛根三部位)。

7.6 束纤维在拉伸过程中,凡发生明显滑移或在钳口处断裂的试验结果均应废弃。

8 试验次数

8.1 在概率水平95%和强度允许偏差±5%条件下,试验次数由下式决定:

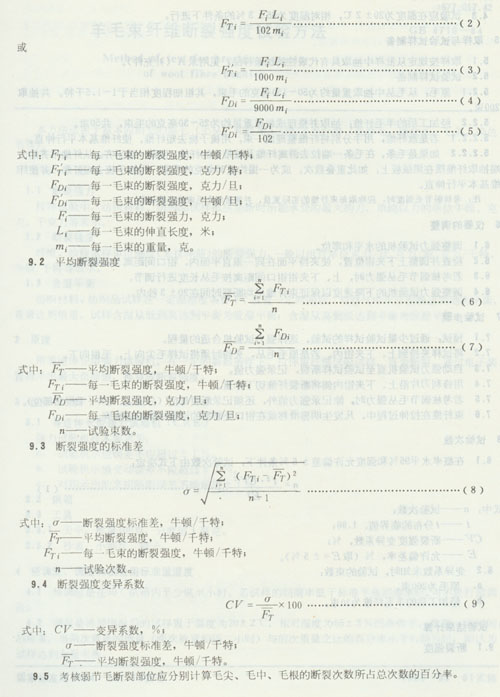

9 试验结果计算

9.1 断裂强度

9.6 试验结果计算至小数点后第三位,修约至两位小数。数字修约按GB 1.1—81《标准化工作导则 编写标准的一般规定》附录C(补充件)“数字修约规则”的规定进行。

10 试验报告

试验报告应包括以下内容;

a. 样品的批量、来源、样品的编号;

b. 平均断裂强度、标准差、变异系数;

c. 试验次数;

d. 弱节毛强力断裂部位的百分率;

e. 试验日期、温湿度条件。

附 录 A

抽 样 的 推 荐 方 法

(补 充 件)

A1 供试验用的试样,应从同一品种,同一批号中抽取。

A2 批样的抽取法

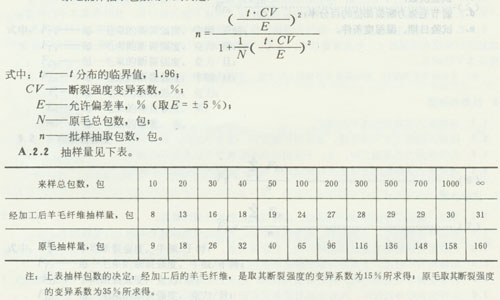

A2.1 原毛批样抽取包数用下式决定:

A.2.3 每个毛包在两个不同部位抽取,其中一个部位必须从毛包中心抽取,批样的重量不少于5公斤。

A.3 从批样中随机抽取具有代表性的试验室样品。

A.4 把试验室样品充分混和平铺在试验台上,平均分成16个区域(分区法),从正反两面随机抽取共32点为试验样品。

A.5 充分混和取得的试验样品,从中随机抽取只有代表性的60个毛丛作为试验样品。

附加说明:

本标准由国家标准局纤维检验局提出。

本标准由上海毛麻纺织科学技术研究所和华东纺织工学院负责起草。

本标准主要起草人吴安成、邹建芳。