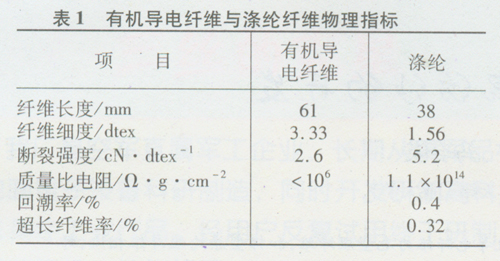

1 原料选配与物理指标

有机导电纤维为日本产PA基复合型有机导电纤维,半制品条子,用LFY-055型显微镜投影仪测得有机导电纤维的直径为19.25μm,换算后其线密度为3.33 dtex。采用YG001N型电子单纤维强力仪,试样夹持长度为20 mm,测得有机导电纤维的断裂强力为8.66 cN,断裂伸长为10.96mm,断裂伸长率为54.81%,断裂强度为2.60cN/dtex,断裂功为61.32μJ,断裂时间为16.43 s。

有机导电纤维的初始模量与锦纶相似,其性能与棉型纤维相接近,有较好的混纺性,其混纺纱的各项性能均与纯纱相接近,织成织物后,服用性能好,在小负荷作用下不易变形,比较挺括,而且免烫性能好,适宜制作外衣类产品。

有机导电短纤维在20℃,相对湿度为65%的条件下平衡24 h,采用YG-321型纤维比电阻仪,测得其比电阻小于103Ω•cm,为了进一步测试有机导电纤维比电阻的准确值,采用FLUKE8840A型万用表测试,其比电阻为4.29×102Ω•cm,具有优良的导电性能,适宜制作抗静电织物,并且耐久性良好。

从有机导电纤维的性能可以看出,有机导电纤维不仅其物理性能,而且其抗静电性能均符合抗静电织物纱线的混纺要求和织物要求,具有一定的安全性。有机导电纤维与纤维的物理指标见表1。

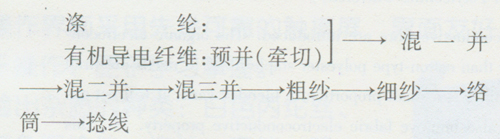

2 纺纱工艺流程与技术措施

有机导电纤维与纤维混纺纱,短纤维制条工艺为常规工艺,这里不作介绍,而有机导电纤维本身就为半制品条子,而为毛型(3.33 dtex×61 mm)短纤维,与纤维混纺,首先必须经过牵切,其纺纱工艺流程如下:

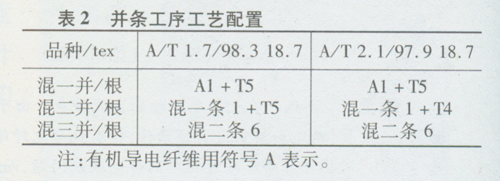

2.1 并条

由于有机导电纤维较长,使其能够混和均匀是抗静电织物加工工艺确保质量的关键。在本工序中采用了纤维与有机导电短纤维先预并,再采用三道混并的方法。其中预并的主要目的是拉断有机导电短纤维,由于有机导电纤维在纱线中含量仅为1.7%和2.1%,且纤维长度较长,长度约61 mm,与纤维条并合后容易导致有机导电纤维在条子中的不匀,严重影响纱线的导电性能,所以采取先拉断,再混和的方法。在拉断有机导电纤维的过程中应该注意避免产生超长纤维。成纱质量要求不允许有有机导电纤维聚集在一处的粗节,也不允许片段纱线内无有机导电纤维,有机导电纤维在纱中分布愈均匀,其静电衰退的时间就愈短,导电性能就越理想,因此并条工序.中有机导电纤维的牵切和含量是成纱质量的关键。在工艺上选择了较大的罗拉隔距,较大的牵伸倍数,较低的出条速度,足够大的胶辊加压来解决这一问题。其中预并工序罗拉隔距为65 mm×47 mm×55 mm,牵伸倍数为6.98倍,车速为850r/min,胶辊加压为24 daN、30 daN、70 daN、68daN;混并各工序与纺制棉型纤维相同。由于有机导电纤维的导电性,造成预并条的断头自停装置不能使用;为了保证成纱质量,对预并机台的看管十分重要。

经预并工序后有机导电纤维条定量为10.9g/5 m,条定量为17.86g/5 m,其混并条主要工艺配置见表2。

2.2 粗纱

因导电纤维混纺比例很小,仅为1.7%和2.1%,所以粗纱工序工艺配置与相同混纺比例的普通涤棉混纺纱的工艺配置基本相同。粗纱工序工艺配置以进一步提高纤维的伸直平行度、分离度,改善纱条的条干均匀度为原则,特别是要控制粗纱伸长率,防止条干恶化。采取大隔距、重加压的工艺原则,为了不使细纱牵伸力过大,粗纱的捻系数偏小掌握,并提高胶辊、胶圈的光洁度,加强温湿度控制。粗纱工序粗纱定量为5.O1g/10 m,总牵伸倍数为6.62倍。

2.3 细纱

由于有机导电纤维长度较长,并且是与短纤维混纺,在牵伸过程中牵伸力较大,为了避免细纱牵伸不匀,采取较大的罗拉隔距,细纱后区牵伸可稍大,适当减小附加摩擦力界,其胶辊加压宜偏大掌握,锭速可适当降低。在细纱工序采用了纺制中长化纤时的胶辊加压配置。由于化纤与钢丝圈的摩擦因数大,气圈张力小,气圈凸形大,选用重量偏重、散热好、纱线通道光滑的钢丝圈。总牵伸牵倍数为26.7倍,后区牵伸倍数为1.45倍,锭速为12 200 r/min,加压为16 daN/双锭、10daN/双锭、14 daN/双锭,前罗拉隔距56 mm,后罗拉隔距66 mm。实际成纱号数为18.7 tex。

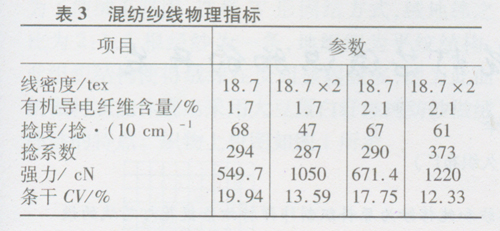

3 纱线物理指标测试与分析

有机导电纤维与混纺纱物理性能指标见表3。由表3可知,从股线与单纱的捻系数比值看,有机导电纤维含量为1.7%18.7 tex×2的强度比有机导电纤维含量为2.1%18.7 tex×2的强度要低一些,这主要是由股线与单纱的捻系数比值和单纱强度所决定的。

从表3还可以看出,由于本次试验混纺纱线中有机导电纤维的含量很少,纱线的主体主要是由纤维所构成,纤维的长度较长、长度整齐度好,成纱强力高。但是由于在预并条工序中,有机导电纤维被拉断过程中会产生牵伸不匀,使单纱强力不匀加大。生产工艺调整后,各项指标得到明显的改善,合股后强力不匀得到明显的改善,股线的断裂伸长率得到提高。同时股线加捻改善了纱线的结构,改善了捻度分布,使股线的弹性和承受多变载荷的能力得到改善,能够适应织造要求和最终的服用性能。

本次试验纺出的18.7 tex和18.7 tex×2条干不匀率分别为19.94%、13.59%。由于合股的作用大大降低了棉结、粗节、细节的数量,股线的各项指标虽然得到很大的改善,但因单纱的棉结、粗节、细节较多,股线的性能还是受到了影响。

4 结束语

在有机导电短纤维与棉型的混纺过程中,无纤维缠绕机件等静电现象,纺纱加工过程顺利。从试纺过程来看,有机导电短纤维对解决纺织加工过程中的静电问题有明显的效果,解决了染色不匀的问题;但由于有机导电纤维价格昂贵,所以提高制成率,降低成本是生产中应注意的主要问题。