自紧密纺纱问世以来,该技术引起了广大学者和企业的关注。紧密纺纱与环锭纺纱的最大区别就在于,紧密纺纱在牵伸与加捻之间加装气动集聚区,使得成纱毛羽显著减少,强力和条干改善,纱体光洁且结构紧密。紧密纺纱技术已成功地应用到棉和棉型化纤的纯纺或混纺以及毛纺的纯纺或混纺中。但对于混纺纱线,在获得以上特点的同时,纱体中纤维的转移和径向分布还很少研究。笔者通过试验探讨了涤棉混纺紧密纱中纤维的转移和径向分布,并与传统的环锭纺纱进行了比较。

1 加捻三角区纤维的转移

对于传统环锭纺纱,处在加捻三角区中的纤维因受到纺纱张力和加捻的作用,产生了向心压力或径向压力。纤维在向心压力作用下反复发生内外多次转移,纤维的两端露在纱体外面形成毛羽。整根转移纤维在环锭纱中呈圆锥形螺旋线排列,因而纱体中纤维不是分层排列的。这个特征使成纱中纤维内外缠绕连结,成纱结构紧密,强度增加。另一方面,在某短片段内,纱体中纤维的排列又可看成是分层的,有的纤维处在纱的外层,有的纤维处在纱的内层。这使得纤维在环锭纱中的排列形态复杂,而且是一种随机现象。处在不同位置的纤维发生的内外转移,是所受张力作用克服纤维间阻力的结果。阻力的大小与纤维的粗细、刚度、弹性、表面性状以及加捻三角区中须条的紧密度等因素有关。而且纤维的这种内外转移现象,只有在纤维通过加捻三角区这一瞬间才有可能发生。因此,在环锭纱中各根纤维的内外转移程度并不相同,也不是所有的纤维都发生内外转移。纱体中纤维转移程度的不一及各种形态纤维的存在,使纱轴向结构的不匀率增大,影响成纱性能。

在加捻过程中,纤维的性质和工艺因素影响纤维的转移规律。为了进一步揭示这种规律,需要研究纤维在混纺纱横截面内的分布即径向分布。对于混纺纱,由于混纺纤维的性质差异较大,纤维性质对纤维转移规律的影响比较明显。因而不同性质的纤维在纱的横截面内分布不均匀,有分别集中到纱的外层和内层的趋势。细而长的纤维以及初始模量大的纤维趋向于分布在纱的内层。不同组分纤维在纱截面中的优先分布会明显影响到纱的强伸性、耐磨和染色性能等,进而影响机、针织物的手感、外观、风格和耐穿耐用性,因此,研究纤维在纱横截面内的径向分布更具有实际意义。

2涤棉混纺紧密纱纤维的径向分布

目前研究纱线中纤维排列形态的方法主要有浸液投影法、切片法、x射线法和放射性辐射法等。我们采用汉密尔顿的纤维转移指数法来测定和分析涤棉混纺纱中纤维的径向分布.

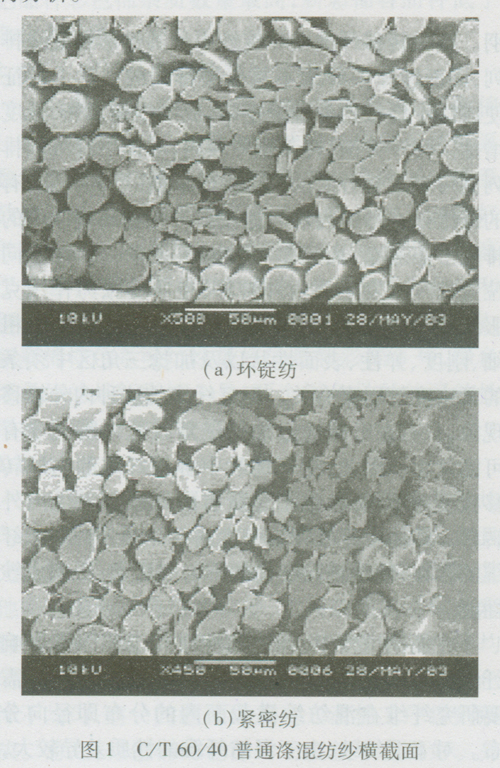

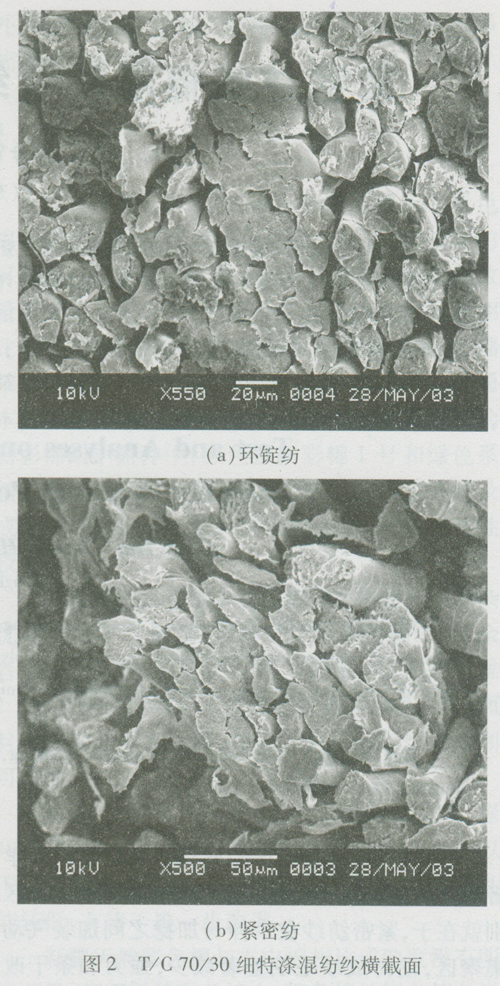

试验的原料分别为环锭纺和紧密纺T/C 70/30细特涤混纺纱、C/T 60/40普通涤混纺纱。试验时在每个管纱上抽出几段作为试样,外包羊毛纤维后,用哈氏切片法切成薄片,用电子扫描显微镜对这些试样进行扫描拍照(如图1、图2所示),并用汉密尔顿的纤维转移指数方法对纱线图像进行分析。

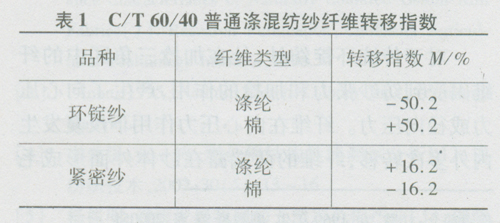

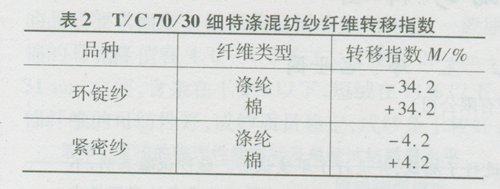

转移指数M值一般在-100%~+100%范围内变化,M=0,表示纤维在纱中是均匀分布的;M为负数表示该组分纤维优先向内转移;M为正数表示该组分纤维优先向外转移;|M|数值越大表示优先转移的程度越大。在A、B两组分混纺纱中,|MA|=|MB|。C/T 60/40普通涤混纺纱与T/C 70/30细特涤混纺纱的纤维转移指数分别见表1、表2。

由表1试验结果可以看出,对于传统环锭纱和紧密纱,纤维的转移差异很大。环锭纱中纤维向纱芯转移的趋势很明显,而紧密纱中纤维却没有这种趋势,反而有向外层转移的趋势。

由表2试验结果可以得出,在环锭纺细特涤棉纱和紧密纺细特涤棉纱中,细特纤维都有向纱芯转移的趋势,但从数值上看环锭纺纱中纤维转移指数的绝对值要大于紧密纺中纤维转移指数的绝对值。这说明在传统的环锭纺纱中,细特纤维向纱芯转移的趋势要比紧密纺明显得多。

3 结论

在传统的环锭纺纱中,纤维和细特纤维都有向纱芯转移的趋势,棉纤维作为外包纤维包缠在外;而对于紧密纺纱,这些纤维向纱芯转移的趋势不如传统环锭纺,或者比较随机地分散在纱体中。按}昆纺纱中纤维转移的规律,纤维越细长,初始模量越大就越容易向纱芯转移。纤维初始模量较大,而细特纤维比棉纤维要细,所以应优先向内转移。对于传统环锭纺纱上述转移规律表现较明显,而紧密纺纱中纤维转移的现象不如传统环锭纺纱。发生这种现象的主要原因在于加捻三角区。对于传统的环锭纺,存在较大的加捻三角区,除了产生毛羽现象外,纤维转移现象也很明显。而对于紧密纺,由于牵伸区与纱线之间加上了一个气动集聚区,纤维在进入前罗拉之前,具有斜槽的吸风装置使得纤维束在负压作用下逐渐收拢,变得紧密,几乎没有加捻三角区,这就使得纺纱时纤维转移少,细而长的纤维以及初始模量大的纤维转移趋势就不明显,各种纤维较随机地分散在纱体中。由于纺纱技术的改变而使传统的转移规律不能完全适用于紧密纺,在生产实际中应引起注意。