l SYW659型胶辊的特性

SYW659型胶辊硬度为邵尔A65度,由于内层采用高分子材料,对胶辊轴承抱合力强,其套差为0.2 mm,微留有套差,故称微套差胶辊。由于内层特殊材料替代了铝衬套的制作工艺,使成本下降,在套制过程中,无需专用套制工具,直接采用传统的液压套胶辊机,套制一次到位,操作简便。由于胶辊微套差,减少了由于套差大而产生胶辊应力集中、硬度不匀现象,在运转中稳定性强,增加了对须条的握持力,有利于成纱条干的改善。长时间使用,由于应力小不易产生胶辊龟裂。由于微套差,套制后硬度保持在邵尔A65度,且上车四个月后硬度基本没有增加,这也是微套差胶辊的优势所在,克服了胶辊随着直径减小,硬度明显加大,影响成纱质量的现象。

2胶辊套差对硬度不匀和表面粗糙度不匀的影响

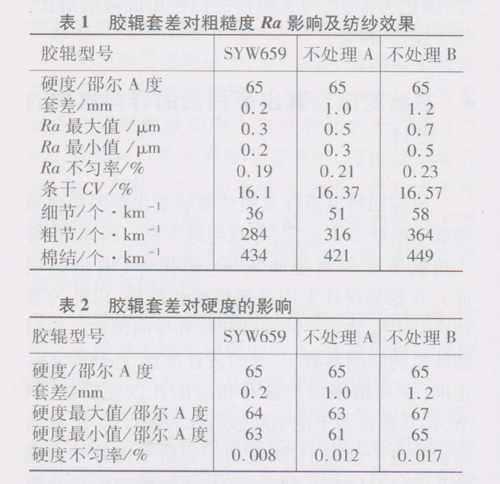

胶辊硬度均匀度和胶辊表面粗糙均匀度主要是由胶辊综合分散度、胶辊套差来决定。胶辊综合分散度是考核胶辊内在质量的重要指标,高分散度的胶辊其胶料补强、填料分散均匀,而分散度低的胶料内部含有微小气孑L或填料密集,胶料相应减少,产生应力集中、硬度不匀,易造成结构破裂,产生气孔、毛刺,胶辊表面粗糙度不匀。而sYW659型胶辊其分散度高达9级以上,胶辊应力极小,有利于胶辊的硬度均匀。由于sYW659型胶辊采用微套差,胶辊硬度不匀率和粗糙度不匀率与其他套差胶辊相比不匀率低。我们对三种不同套差的不处理胶辊(分散度均在9级以上)的表面粗糙度、硬度进行了测试对比,并在C14.5 tex品种上进行了纺纱对比,结果分别见表1和表2。

从表1、表2数据可以看出,胶辊表面粗糙度与硬度的不匀率随着胶辊套差的改变而改变,sYW659型胶辊由于采用微套差,所以硬度均匀度、表面粗糙均匀度明显好于大套差胶辊。3胶辊套差对受压位移的影响

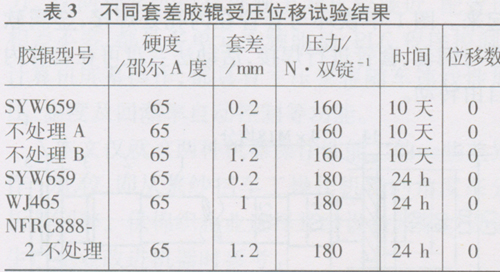

从理论上讲胶辊套差越大,胶管和胶辊轴承的抱合力越大,但套差过大,胶辊内应力过大,影响胶辊的弹性,缩短使用寿命,因此,套差不宜过大。为了增加胶管对胶辊轴承的抱合力,缩小套差减少胶辊的内应力,目前采用铝衬套胶辊,基本能解决这个问题。但由于铝衬套胶辊成本高,加上套制需专用套制工具,在套制时,一次到位率差,胶辊制作困难。而sYW659型微套差胶辊采用传统的套制工具,套制成功率高,简便易行。在重加压情况下会不会产生位移,这也是衡量微套差胶辊的一个重要指标,也是微套差胶辊研制是否成功的一个关键所在。为此,我们对SYW659型微套差胶辊与其他不同套差不处理胶辊在同硬度、同锭、同压力条件下进行运转对比试验,取10锭进行测试,结果见表3。

试验表明,由于SYW659型胶辊内层采用高分子材料,采用微套差,其在180 N/双锭的重压下、在24 h运转中无位移现象。

4胶辊套差与胶辊回弹性能

胶辊弹性是纺纱工艺中一个不可忽视的内在质量指标。胶辊套差与胶辊硬度、弹性关系密切,

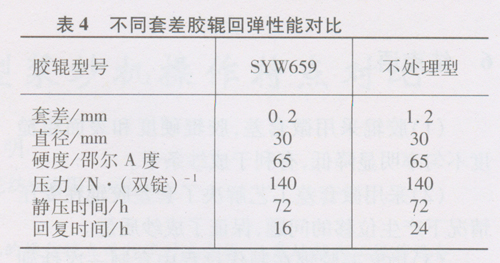

而微套差胶辊由于应力小,在长期使用直径变小的情况下,胶辊弹性不受影响。不同套差胶辊在摇架压力作用下变形量大小不一样,特别是节假日长时间关车不卸压时,在同硬度情况下,胶辊套差不同其弹性回复时间则不同,我们对SYW659型微套差胶辊与硬度相同的套差不处理胶辊受压后的回弹性能作了测试,细纱机关车静压72 h,摇架压力140 N/双锭,弹性回复时间见表4。

从表4可以看出,胶辊的回弹性与胶辊套差、硬度关系密切,套差小、硬度低,回弹时间短。良好的回弹性是衡量胶辊的一个重要指标,sYW659型微套差胶辊具有较高的弹性、较强的弹性回复能力。

5 SYW659型微套差胶辊纺纱质量

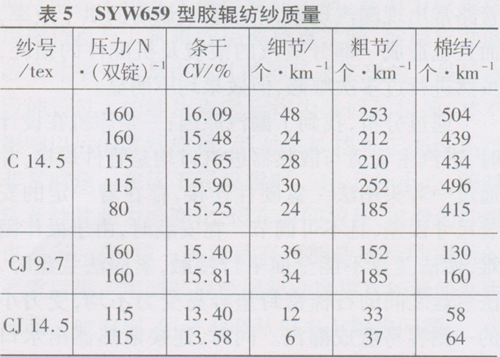

我们将sYW659型微套差胶辊在CJ 9.7 tex、C 14.5 tex、CJ 14.5 tex品种上,在同锭同粗纱、不同压力条件下进行纺纱试验,结果见表5。

从表5数据可以看出,sYW659型胶辊在纺中细号纱时效果较为明显,成纱质量条干CV、细

节、粗节指标较好。

该胶辊在三档压力中,100 N/双锭左右压力下的成纱质量好。在使用该胶辊纺纱时最好尽可能减轻摇架压力,由于该胶辊硬度低,受压变形量大,100 N/双锭左右加压完全能握持、控制须条。太大的压力会造成胶辊受压变形量过大,造成压力过剩,不利于成纱质量,且细节、粗节明显增加;压力过大会增加胶辊同罗拉的摩擦力,产生静电而绕花,同时,会降低胶辊的使用寿命,破坏胶辊橡胶分子链产生龟裂老化。所以,低硬度胶辊在纺纱时应采用轻加压,有利于成纱质量的改善,延长胶辊使用寿命。

6 结束语

(1)胶辊采用微套差,胶辊硬度和表面粗糙度不匀率明显降低,有利于成纱条干。

(2)采用微套差工艺解决了套差胶辊在受压情况下产生位移的问题,保证了成纱质量。

(3)微套差胶辊在制作过程中套制一次性到位率高,降低了胶辊的成本。

(4)微套差胶辊克服了由于套差过大影响胶辊外层弹性的问题,使胶辊在长时间使用中外层保持较好的弹性,有利于纺纱质量的稳定和提高。