纯棉细号纱是具有高附加值的高档产品之一,是当前的生产热点。根据市场需求,我们成功纺制了纯棉普梳9.7 tex细号纱,成纱各项质量指标均达到乌斯特97公报5%的水平。由于该产品成本低于精梳产品,质量优良,受到用户的欢迎和好评,为企业创造了较好的经济效益。

用国产细绒棉纺制的纯棉普梳细号纱因截面纤维根数较少(C 9.7 tex纱平均58根).须条中短绒率较精梳产品高,因此纺纱有一定的技术难度,而且对工艺、设备、空调、纺专器材等都有较高的技术要求。下面重点阐述采用低硬度胶辊、胶圈纺制C 9.7 tex纱的情况。

1 细号纱纺纱对原料和牵伸机构的要求

1.1 原棉要求

细号纱织物对成纱单强、单强CV、棉结、杂质等要求较高。细号纱配棉视产品用途、纺纱号数与质量要求而定。纤维长度、细度、品级、成熟度、短绒率与可纺性能和成纱质量有直接关系。一般要求纤维长度在29 mm以上,品级不低于2级,成熟度系数1.5以上,纤维细度1.61 dtex~1.72dtex,短绒率10%以下。纺C 9.7 tex纱所用原棉的主要技术指标;2级锯齿细绒棉,主体长度为29.25 mm,成熟度为1.51,细度为1.67 dtex,短绒率为9.5%,含杂率为0.92%。

1.2细纱牵伸要求

细纱牵伸倍数增大有着明显的经济效果,可以减少前纺开台数和用工数,减少原材料消耗等。对于细号纱来说,适当提高牵伸倍数可随之增加粗纱定量,有利于改善粗纱质量和减少粗纱的意外牵伸。细纱牵伸倍数的大小是由细纱机的牵伸能力所决定,如细纱机牵伸形式、加压形式及其稳定性等。纯棉普梳细号纱要求细纱牵伸机构对短纤维有足够强的控制能力,摇架加压稳定可靠,纤维变速点集中,从而减少牵伸过程中产生的细节、粗节等,使成纱条干良好。

2软弹胶辊胶圈纺纱实践

我公司在FA502A型细纱机上纺制纯棉普梳9.7 tex纱,该机经过牵伸改造,更新为YJ2-120型摇架和仿瑞士立达R2P型罗拉座,以及6833型上销和“T”形阶梯下销。摇架结构设计紧凑合理,外形简洁美观,摇臂比YJ2-142型摇架短2mm,使压力更加稳定。根据纺C 9.7 tex纱所用原料的特点,胶辊选用WRC963型双层不处理低硬度胶辊。为进一步增强胶辊抗绕性,磨砺后外涂1:15新型无色抗绕涂料。上下胶圈分别为WRA-MD60型和WRA-8110型。

2.1软弹胶辊胶圈的纺纱性能

胶辊在压力作用下与罗拉组成牵伸钳口,胶辊受压后变形大小主要取决于硬度的大小,硬度低变形大。但变形是运转中的瞬间表现,纺纱过程要求压力消失后胶辊必须能够迅速复原,否则牵伸运动将沿圆周方向呈波浪式运转。所以胶辊的硬度和回弹性技术指标对于纺纱牵伸至关重要,也是纺纱质量优良的一个重要因素。软弹胶辊的硬度一般在邵尔A55度~68度,冲击弹性大于31%,其表面具备光、滑、爽、燥的特性。我们选用的WRC2963型胶辊硬度为邵尔A63度±3度,冲击弹性为49%,双层结构,属于低硬度软弹胶辊。

选用的上胶圈为WRA—MD60型胶圈,硬度为邵尔A62度±3度,外形尺寸为D 37 mm×28 mm×0.9 mm,下胶圈为WRA-8110型胶圈,外形尺寸为D 83 mm×29 mm×1.0 mm。上、下胶圈为双层结构,弹性好,耐磨、耐油。为保证胶圈外层具有良好的弹性,制造时采用了一种新型的功能性高分子聚合物作主体材料,该材料具有热变形小、强度高、回弹性优异等特性。使胶圈对须条表面包围状态良好,钳口密合性好,横向摩擦力界分布均匀,有利于对纤维的握持控制和延长胶圈使用寿命。胶圈内层切忌在受力下产生蠕动变形或塑性变形,以免削弱胶圈弹性与握持力,要求内层有相对较高的硬度和耐磨性能。

2.2摇架压力对胶辊胶圈的影响

胶辊胶圈在受压情况下才能对纤维起到握持作用,摇架压力是十分重要的纺纱工艺参数。压力不匀对条干CV有直接影响,在不同压力条件下,同一胶辊具有不同的钳口线宽度、不同的握持面积、不同的握持点,因此成纱条干CV也不同。

使用软弹胶辊时,罗拉和胶辊之间的接触面积大大增加,对须条形成包覆,因此,适当降低加压压力,软弹胶辊仍能维持原来的握持力而不致影响成纱质量。轻加压可以减少有关机件的磨损,节约电力消耗,减缓胶辊偏心、中凹、大小头现象的出现,延长胶辊磨砺周期和使用寿命。使用wRC963型胶辊时,摇架压力一般掌握在12 daN/双锭±2 daN/双锭比较适宜。

胶圈工作状态稳定与否直接影响到牵伸不匀率的大小。中罗拉加压过轻,胶圈与罗拉之间及上下胶圈之间产生滑溜,胶圈速度不匀率高。当摇架压力在6 daN/双锭~9 daN/双锭时胶圈运动最稳定,压力再增大,速度不匀率反有增加趋势。

2.3导纱动程对胶辊的影响

适当放宽导纱动程能够减少须条长时间在胶辊同一处磨损而造成胶辊中凹现象,延长胶辊使用寿命,稳定产品质量。最佳动程应控制在8 mm~11mm范围内,过大须条易跑偏,使条干恶化。同时要求维修人员把导纱动程、摇架位置、喇叭口位置调整准确,工作做细、做实、做到位。

2.4上下销对胶圈的影响

胶圈上下销组成的销口对控制纤维运动起重要作用。若上下销变形、不平整、销口面有毛刺、不光滑等,就易发生胶圈松弛、运转打顿、拉伤胶圈等情况。上销或下销材质应分别一致,金属销和尼龙销不得混用,否则均会造成纺纱条干不匀。

上销架不但要求工作面底部平直,而且工作面前端也要平直,并与铁辊轴心保持平行。两侧档板不能过低,上销架前侧面与回转架中心的距离应为33 mm,这样才能为两只胶圈张力一致创造条件。下胶圈张力架位置必须正确,张力适当。

2.5温湿度对软弹胶辊胶圈的影响

适宜而稳定的温湿度是保证胶辊、胶圈正常运行的重要条件,温湿度的高低与胶辊、胶圈绕花有直接的关系。细纱车间相对湿度一般控制在55%~65%之间,温度在25℃~32℃之间。

2.6 C 9.7 tex纺纱质量

依据“两大两小”工艺原则制定C 9.7 tex纱纺纱工艺:粗纱定量3.325g/10 m,粗纱捻系数115;细纱捻系数370,细纱后区牵伸倍数1.20倍,总牵伸37.9倍,罗拉中心距41.5 mm×57mm,罗拉加压12 daN/双锭×8 daN/双锭×12daN/双锭,钳口隔距2.5 mm,锭速14 000 r/min。选择较小的卷装,以减少卷绕张力,减少断头以及降低钢丝圈的线速度。选用钢领型号为PG1/2型,边宽2.6 mm,直径38 mm;钢丝圈型号为BR12/0型,更换周期为7天。

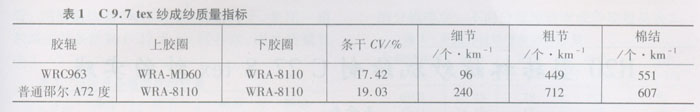

C 9.7 tex纱成纱质量指标见表1。

表1数据表明,软弹胶辊胶圈纺纯棉普梳9.7 tex纱相对于普通胶辊胶圈能明显提高成纱质量,其中条干CV值降低1.61个百分点,WRA-MD60型上胶圈在运转中同步性好,无打顿,表面杂物、棉蜡等粘连少。WR963型胶辊手感好,柔软有弹性,绕花现象少,受到挡车工的欢迎。

3软弹胶辊的套制和软弹胶圈的维护

3.1上罗拉轴承的选择标准

上罗拉轴承包括胶辊轴承和上胶圈罗拉轴承。FA502A型细纱机采用SL系列胶辊轴承,其结构为带有保持架的双列滚珠无外壳结构,采用叠片式双密封,密封性能好,对纱线污染小,回转灵活,转动平稳,加油周期长,承载能力大,外壳径向跳动小于0.015 mm,芯轴平直。

3.2软弹胶辊的套制

套制胶辊必须保证胶辊轴承、导向头和胶管三者之间的同心,以防止套制时轴承刮伤胶管的内壁及切边,造成胶管内表面鼓胀而影响胶管内应力的均匀。套制时应力求胶辊圆周端面受力相对垂直和均匀,尽量减小胶管套制后两端被挤压的应力差异,以及圆周扩张的拉伸状况差异。特别是不能出现肉眼能看到的端面圆周斜边,保证胶辊压圆整形时圆周应力不匀基本消除。

为了消除胶辊在套制中存在的应力和拉伸差异,应采用“二次压圆整形法”对胶辊进行压圆。压圆程度对胶辊磨砺质量影响很大,过轻易出现中凹,过重易造成胶辊位移,因此,压圆时必须调整好压辊的起落速度和压力。胶辊的粗磨与精磨是确保胶辊表面质量及胶辊适纺性和稳定性的关键。粗磨一般采用60粒/25.4 mm大气孔砂轮,精磨采用80粒/25.4 mm大气孔砂轮,精磨后胶辊表面粗糙度Ra值应小于0.6μm。

3.3软弹胶辊的回磨周期和维护方法

软弹胶辊制作上车使用后,管理工作要跟上,同台车胶辊规格型号应一致,保养周期仍按揩车周期进行;回磨周期为4个月,回磨量0.30 mm。生产中在保证不出“硬头”的情况下适当减轻摇架压力,确定合理的导纱动程,减少胶辊的磨损。运转中发生胶辊绕花严重应掀起摇架下胶辊、剥掉绕花,不能使用金属钩刀剥除,以免损伤胶辊。停关车超过一个班时,应定时盘皮带,防止胶辊出现不可回复的压痕。

3.4 软弹胶圈的使用周期和维护方法

优质胶圈必须要进行良好的维护和保养,才能充分发挥其优势。首先,应提高设备平装质量,选择配置合理的临界摇架压力,结合保养周期,做好上下销与胶圈的清洁工作,确保胶圈运转良好。按周期校正上下销,保证其与胶圈间的良好配合;调整张力架的张力,防止下圈上吊。其次,要加强运转操作和现场管理,勤巡回。第三,胶圈的使用期为6个月,对按周期下车的胶圈,严格执行清洗、剔拣、检测、整理上车的维护保养工作法,严禁新旧不一、规格不一致的胶圈上车使用。

4 结束语

使用细绒棉纺制细号纱,由于须条中含短绒率较精梳产品高,给纺纱带来许多困难,导致成纱条干差、细节多等。合理优化纺专器材,特别是选用适宜的软弹胶辊、胶圈,对降低成纱条干CV值和粗节、细节,改善细号纱成纱质量效果明显。从纺纱成本来看,胶辊胶圈费用虽然只占纺纱成本的0.4%左右,而其对成纱质量的影响程度却很大,因此,应科学合理地使用软弹胶辊胶圈,提高产品质量。