1 前言

丝光棉面料以棉为原料,经精纺制成高支纱线,再经烧毛、丝光等加工工序,制成光洁。亮丽、柔软抗皱的高品质丝光纱线,以这种丝光纱线制成的针织面料,不仅完全保留了原棉优良的特性,而且具有丝一般的光泽,织物手感柔软,吸湿透气,弹性与悬垂性颇佳,加之花色丰富,穿着舒适随意,高贵典雅。因此使高档丝光棉精梳线成为新的市场需求,我公司积极研究,采取各项技术措施,成功地开发了高档丝光棉9.7tex(60Ne)/2; 8.3tex(70Ne)/2;7.3tex(80Ne)/2精梳线系列产品,产品完全达到用户要求,为公司创造了良好的经济效益。

由于丝光棉用线经烧毛处理后,疵点易外露,且布面阴影更易显现,棉结染色后影响布面风格,因此对要求高档丝光棉精梳纱质量要求是纱体光洁、条干均匀、棉结杂质少、白星少、强力高且均匀。

2 原料选配

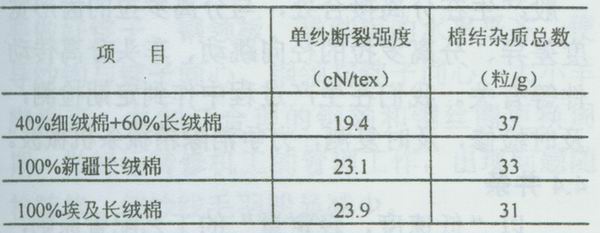

根据该丝光棉线对强力及白星的要求,在配棉时进行多种选配,对J9.7品种试纺进行强力及棉结测试,试验结果下表。

3 工艺流程

A002D型抓棉机→A006B型混棉机(配A045型凝棉器)→A034六滚筒开棉机→A036B豪猪开棉机→A036C梳针开棉机→A092A棉箱给棉机(配A045型凝棉器)一A076成卷

机→A 1 86D梳棉机→FA304预并条机→A 1 9 1 B条卷机→A20 1 C精梳机→A272并条机(两道)→A456C粗纱机→FA506细纱机→Espero-M自动络筒机→Sura倍捻。

4 纺纱工艺主要技术措施

4.1 开清棉工序

根据埃及长绒棉细度细,长度长,含杂较高的特点,在开清棉工序采用“多梳少打,大杂早落少碎,多松少返"的工艺原则。为进一步提高开松作用,抓棉机打手伸出肋条距离为5mm,抓棉机运转效率控制在80%以上,做到勤抓细抓,A006B型混棉机均棉罗拉与角钉帘的距离为40mm,少抓细抓,提高对原棉的开松效果,同时采用较低的打手转速减少纤维的损伤。豪猪打手转速500r/min,梳针打手转速450r/min,采用综合打手的转速为920r/min,风扇转速控制在1 200r/min,使吸风均匀,排风通畅,提高棉卷均匀度。成卷部分,紧压罗拉加重,同时减轻减摩齿杆的压力,减少棉层之间的附着力,有效防止粘卷,整卷用薄膜包覆,棉卷干定量320g/m。质量指标完成情况:重量不匀率0.9%,棉卷含杂0.78%,开清除杂效率58%。

4.2 梳棉工序

梳棉工序采用“轻定量、低速度,紧隔距,强分梳”工艺配置。适当增加盖板的速度,以增加对短绒的排除。由于埃及棉长度较长,细度细,为减少加工过程中对纤维的损伤,防止短绒的增加,给棉板高度提高3mm。为加强除杂作用和减少棉结,梳棉锡林针布采用了进口针布,使生条中棉结和杂质有效地降低,同时进一步放低除尘刀,使用“低刀大角度工艺”使第一落杂区长度增加,增加棉杂有较多的下落机会,同时缩小漏底入口隔距,使刺辊附面层受阻,增加短绒和杂质的下落机会。优选后主要配置如下:

锡林转速(r/min) 360

刺辊转速(r/min) 930

盖板速度(mm/min) 177

给棉板高度(mm) 3

盖板~锡林五点隔距(mm) 0.27、0.27、0.25、0.25 0.27

前张力牵伸 1.44

锡林~刺辊隔距 0.18

工艺优选后主要技术指标:棉结24粒/g,杂质22粒/g,降低成纱常发性纱疵,提高纱线外观质量。

4.3 精梳准备工艺

4.3.1 预并条

总牵伸控制在6.5倍左右,采用较大的后牵伸倍数。提高纤维的伸直平行度,有利于精梳工序对纤维的梳理。罗拉隔距:长绒棉较之细绒棉要偏大掌握,为12mm×16mm。

4.3.2 条卷

由于埃及棉纤维细度较细,纤维之间容易发生纠缠,使层间的纤维容易粘连发生粘卷。故要选择适当的成卷压力来防止粘卷的发生,同时做好精梳工序的温湿度控制,尤其在高温高湿季节,温度控制在25~28℃,相对湿度55%、65%较为理想。

4.3.3 精梳

精梳工序采用“轻定量,高落棉率,短给棉长度”工艺原则。埃及棉的给棉长度为5.72mm,落棉隔距和梳理隔距以加大落棉为主,毛刷速度选择适中,风扇速度偏大掌握,加强排杂作用。为减少胶辊缠花,保证精梳条干,分离胶辊的硬度采用邵氏A64,牵伸胶辊采用邵氏A80,并做好涂料处理,使用效果良好。

精梳主要工艺配置为:速度125钳次/min,并合数6,罗拉隔距14mm。

在精梳工序主要采取了以下措施保证质量:

(1) 应用加密锡林,加密顶梳。有效清除短绒和结杂。

(2) 加强锡林梳针、顶梳梳针的清洁。锡林顶梳的嵌花应及时排除,否则会落入棉网成为疵点。锡林的清洁由毛刷执行,应保持毛刷的圆整度,掌握毛刷的插入深度,一般每隔3个月定期校正一次,保持毛刷棕毛尖端弹性,从而保持锡林的清洁。

(3)定期检查精梳棉网中棉结数。如发现棉结数增加,应先取样检验生条、预并条仍至小卷棉结数,因未经精梳的生条、预并条短绒含量高,在并合、牵伸过程中会因通道不光滑、牵伸过人等原因增加棉结。

(4)加强对精梳条条干不匀率的控制。由于波的存在引起的精梳条干不匀将影响成纱质量,细纱条干CV%、细节、粗节、棉结、单强CV%。精梳机常见的波波长为10cm和40cm,由波状态引起的波长为10cm,一般产生牵伸的前罗拉部位,与牵伸前罗拉的径向跳动、轴承、传动齿轮、齿轮的键槽等精度和质量有关。波波长40~50cm,一般产生在分离接合处,与分离罗拉的齿形宽度差异、分离罗拉的径向跳动、车头分离传动件等有关。我们在生产过程中作到定期检测,及时检修,及时复测,力争消除精梳条波。

4.4 并条

以“低速度,轻定量”的工艺配置原则,采用两道并条,防止多道并合后条子过熟过烂,造成通过粗纱高架时产生意外牵伸。头并采用6根并合,牵伸倍数小于6,采用较大的后区牵伸,有利于对前弯钩的伸直,末并采用8根并合,后区牵伸要较头并小。

末并质量水平:条干CV%为3.06%,重量不匀率控制在0.75%。

4.5 粗纱工序

粗纱采用“小后区牵伸,紧罗拉隔距,大捻系数”的工艺原则。采用小的后区牵伸,充分发挥主牵伸区的作用,有利于对浮游纤维的控制。在保证细纱牵伸的正常情况下,粗纱捻系数偏大掌握,减轻粗纱退绕时产生的意外牵伸。控制好纺纱张力,以防止纺纱过程中意外牵伸。前皮辊适当前移,减少前罗拉的包围弧,减少断头。钳口选用以偏小为宜,以粗纱不出硬头为准。

主要工艺配置为:捻系数86,锭速769r/min,前罗拉速度211r/min。

主要质量指标为:重量不匀率1.0%,条干CV值3.92%。

4.6 细纱工序

采用“一大二小”的工艺原则,即细纱后 区罗拉隔距大,后区牵伸倍数小,钳口隔距小。 前胶辊采用软弹胶辊,增加了对须条的控制,同时使前皮辊适当前移,减少纤维在前罗拉上的包围弧,减小加捻三角区,有利于减少毛羽,提高了成纱质量。采用小孔径的导纱钩,减少气圈直径使纱条与导纱钩的接触面减小,有利于捻度传递和减少毛羽。合理选配钢领钢丝圈,经过试验优选,钢领型号采用PCI/24254,用OSS型钢丝圈。同时注意加强细纱机的保全保养工作,卷绕机件通道光滑,正常运转,要做好锭子、钢领板、导纱板的水平平齐,使导纱钩与锭子同心,钢领与锭子同心,大小羊脚垂直,并制订合理的钢领和钢丝圈更换周期,做好运转修机工的管理工作,出现问题随检随修,使纱线毛羽明显减少。

纺制JC8.3tex(Ne70)细纱主要工艺配置如下:

罗拉中心距(mm×mm) 44×60

后区牵伸(倍) 1.16

钳口隔距(mm)nbsp; 2.0

罗拉加压(daN) 15×10×12

前罗拉速度(r/min) 164

JC8.3tex(Ne70)主要质量水平:重量CV值L8%,条干CV值14.2%,细节16个/km,粗节16个/km,棉结68个/km,单纱强力CV值9.5%,单纱断裂强度24cN/tex。

4.7 络筒

络筒工序毛羽增加率集中,长度大于2mm及以上的毛羽增加率最大。故控制络筒工序毛羽和棉结是纺纱的关键。

选用较低的络纱速度和适宜的络纱张力有利于减少络筒毛羽。通过优选试验,我们把自动络筒的速度定为1100m/min,络纱张力增入,纱线与机件摩擦力增大,所以毛羽增多,在不影响筒子成形的条件下,适当减小络纱张力,有利于减少纱线毛羽。

5 结语

5.1 丝光棉高档精梳用线对棉结要求较高,必须从原料的选择、半制品的结构及各工序的纺纱通道的光洁度、后纺工艺各工序设备状态入手,使之达到用户要求。

5.2 控制好半制品短绒率,尤其是10mm以下短绒,在梳棉及精梳T序注意加强对短绒的控制。这是降低短细节的关键。同时注意并粗工序的条子和粗纱的意外伸长,保证搭头质量和防止并条缺条等问题,有效控制长细节的产生。

5.3 车间的温湿度会影响纤维的刚性、导电性,因而对成纱毛羽也有一定影响。相对湿度大一些,纤维柔软,毛羽易被卷入纱体中。一般温度控制在30℃以内,相对湿度根据车间的需要进行控制。

5.4 倍捻工序选择恰当的捻度,使丝光用线具有良好的风格和手感。

5.5 通过以上各项工艺技术措施的实施,丝光棉高档精梳用线条干均匀,布面风格好,棉结杂质少,成纱质量达到了进口棉纱的质量水平。

成为纺织技术精英,注册纺织人才网

找纺织人才,来纺织人才网