转杯纺纱机的发展趋势是高速、高产和自动化。在国际上,转杯纺技术的发展已进入第三代,以赐来福公司Autocor0360型和立达公司R40型为代表的抽气式转杯纺纱机全部实现了自动化,纺杯速度高达15万r/min。我国生产的转杯纺纱机总体上水平还不高,还有很多是自排风式,大都以人工接头为主,少数配备半自动接头。实践表明,当纺杯速度超过6万r/min时,人工接头就非常困难。接头质量也非常差,因此,对转杯纺半自动接头的研究就很有必要。20世纪80年代就有人对转杯纺纱的接头机理进行了研究。总的来说,目前国外转杯纺纱机的半自动接头质量已经很高,而国内装置的接头质量还不理想。为此,我们对不同接头模型对接头质量的影响进行了探析。

1传统接头模型

传统接头模型实际上是以人工接头操作过程为原形,分为以下四个步骤:(1)断头发生后,清扫纺杯(人工清扫);(2)预喂人一定量的棉条,在纺杯内形成一个纤维环;(3)经过时间t1后沉人种子纱,打断纤维环;(4)再经过时间t2后引纱;完成接头,连续纺纱。

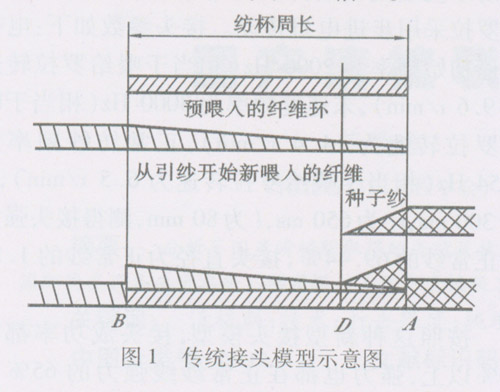

图1为传统接头模型示意图,按照这样的接头工艺,接头段实际上分为三段:(1)种子纱;(2)预喂人的纤维环;(3)引纱开始后新喂人的纤维。其接头长度要大于一个纺杯的周长,而且一次接头会形成明显的两个粗节,一个粗节在种子纱头A处,另一个出现在B点处,A点和B点的距离为一个纺杯周长。对于这个模型,有人研究过其接头工艺,就是种子纱伸人杯中的接触长度L为纺杯周长的1/3,预喂入量是正常纱线纤维量的2/3时,其强力和外形都处于较佳的情形。不过即使如此,粗节还是正常纱线的1.6倍。

目前,国内转杯纺纱机的半自动接头基本上以这类模型为主,根据实践情况,其接头质量大体为:强力为正常纱的60%~65%左右;接头处直径为正常纱线的1.8倍~2倍左右。

接头工艺中对接头质量有重大影响的三个因素是:预给棉时间t1,沉纱到引纱的时间t2,种子纱头标尺长度l(从槽筒握持点开始的种子纱长度,实际与种子纱伸人杯中的接触长度L相关)。

一般来说,增加预给棉时间t1,导致纤维束密度增加。当预喂入的纤维过多时,纺杯凝聚槽内的纤维比较厚,这会使种子纱不易将纤维环打断,从而使接头的成功率下降。而且预喂入的纤维过多时,接头处会形成明显的粗节,同时接头捻合段的结合非常松散,种子纱和纤维环只是松散地缠绕在一起,没有形成紧密的纱线结构。预给棉时间t1太小时,喂入的纤维环密度较小,接头处会出现一个细节,也容易导致接头不成功。即便接上头,接头处强力低,从而使接头质量不高。

从沉纱到引纱的时间t2对接头的影响是很大的,在一定范围内适当地增加从沉纱到引纱的时间t2有利于增加接头捻合段的捻度,从而提高接头的强力。但t2也不能无限地增加:一方面t2的过度增加会引起捻度过大而使接头的形态恶化,形成明显的疵点;另一方面t2太大时,将使接头的缠绕段种子纱和接头细节处的捻度超过临界值,反而降低了接头强力,从而造成断头,使接头成功率降低。而t2过小时,捻合处捻度太低,也容易造成接头失败。

当种子纱头标尺长度l过短,接头可能就接不上。当l过长时,接头的形态恶化,而且l过大时,会使种子纱断在纺杯凝聚槽内,使得接头的成功率下降很多。

在实验室实际接头实验中,纺C 53 tex纱,纺杯速度为77 000 r/min,接头参数t1为100 ms、t2为90 ms、l为70 mm,接头强力为正常纱的58%.接头直径为正常纱的2.31倍。

在传统接头模型中,要提高接头处强力,同时也有良好外形,可以从以下三个方面进行改进:

(1)采用割断法形成的纱尾是不足取的,种子纱的纱尾应该进行解捻。种子纱纱尾解捻,形成一个毛笔头式的纱尾,这对于提高接头强力有利。

(2)接头时刻,变化喂人罗拉的速度,从而改变喂入纤维环的形态,使得接头具有较好的外形。

(3)接头前,利用喂人罗拉反转或者用一辅助吸纤管将损伤的纤维去除。分梳辊在断头后并不停止转动,在等待接头过程中,分梳腔内须条被过度分梳,导致接头强力不高,有效地去除损伤纤维对于提高接头强力具有很好的效果。

2新型接头模型

新型模型的接头过程如下:(1)断头发生后,清扫纺杯(人工清扫);(2)准备一定长度和一定纱尾形态的种子纱,沉人种子纱;(3)沉纱的同时,喂给罗拉开始变速喂给;(4)喂棉后经t1时间,开始引纱,完成接头;(5)喂棉后经t2时间,喂入罗拉恢复正常转速。

在上述接头过程中,沉纱和喂给是同时的,而喂给的延迟要比沉纱长,所以种子纱先于纤维进入纺杯,因而使纤维直接捻在种子纱尾上,形成一个类似正常纺纱时的纤维环。在这一过程中,纤维喂入速度的变化相当重要。

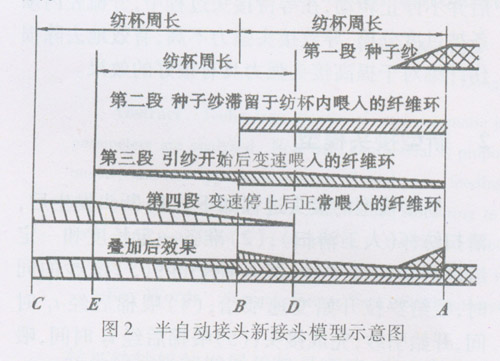

新接头模型示意图见图2,其接头由四个部分组成:

第一段是喂人的种子纱。种子纱纱尾是由人工退捻的,形状似毛笔头状。喂入的种子纱纱尾不宜太长,否则接头粗节就会太大,也不宜太短,否则不易接上头,或者接上头强力不高。

第二段是种子纱停留在纺杯内的时间t1内喂入的均匀纤维环。因为纺杯高速回转时,在极短的时间内通过通道而达到纺杯凝聚槽的单纤维在纺杯圆周上的分布是均匀的,而且此时剥取运动还未进行,所以此过程形成一个均匀的纤维环。

第三段是引纱时新喂人的纤维环。如果不改变喂入罗拉的速度,则由于剥取运动的进行,会形成如第四段那样明显由细到粗的纤维环,相应地,在接头第一个纺杯周长内会出现一个明显的粗细变化的外观。为了避免形成这种接头,这一过程实行匀减速喂入,使得变化曲线变得缓和,如AD过程所示。图2中,减速过程在剥取点到达D处就结束了,恢复到了正常纺纱的速度。由于极短的时间内通过通道而达到纺杯凝聚槽的纤维会均匀分布在整个纺杯圆周上,所以当剥取点到达D处时,纺杯内还存余一个纤维环DE,这一纤维环仍然是变速过程形成的。由于第三段速度和时间的控制,形成的纤维环要比正常喂入均匀得多,相应地,接头的效果也随之有所改进。

第四段是减速结束后由正常速度喂人的纤维层.

从图2中的叠加效果图可以看出,新模型与传统模型比较,接头外观有了很好的改善。

接头中对接头质量有较大影响的因素分别是:喂入罗拉变速的初速度和末速度,沉纱到引纱的时间t1种子纱头标尺长度t2从变速喂棉到正常喂棉的时间t2。喂入罗拉变速的初速度和末速度对接头的影响比较大,仞速度和末速度过小,接头成功率低,而且接头会出现长细节,过大又容易产生粗节。速度的变化效果和变速喂棉到正常喂棉的时间t2很大程度上是交互的,t2过小时,接头处出现明显长细节,£,过大时接头又出现粗节,在模型图上,t2直接表现的就是D的位置。沉沙到引纱的时间t1和种子纱头标尺长发Z对接头的影响与前面论述相同。

3新型接头模型纺纱试验

采用新型接头模型纺C 53 tex纱,其余条件同传统接头模型(在FA601 A型纺纱器的单头转杯纺纱机上配研制开发的半自动接头装置),喂给罗拉采用步进电机传动。接头参数如下:电机加速初始频率为2000 Hz(相当于喂给罗拉转速为9.6 r/min),末速度频率为3000 Hz(相当于喂给罗拉转速为14.4 r/min),正常纺纱频率为1354 Hz(相当于喂给罗拉转速为6.5 r/min),t1为300 IllS,t2为650 ms,l为80mm,测得接头强力为正常纱的69.44%,接头直径为正常纱的1.20倍。

按照这种新型接头模型,接头成功率都在90%以上,强力也都在正常纱线强力的65%以 上,比实验室传统接头效果略好;接头粗节直径范围仅是正常纱的1.2倍~1.3倍,接头外形有了明显改善,.

4 结语

(1)在相同条件下,传统接头模型与新型接头模型的接头质量相比较,传统模型接头强力为正常纱的60%~65%,接头处直径为正常纱线的1.8倍~2倍。新型模型接头强力在正常纱线强力的65%以上,与传统接头最佳效果相当,接头直径仅是正常纱的1.2倍~1.3倍。

(2)在传统接头模型中,影响接头质量的主要因素有:预给棉时间t1沉纱到引纱的时间t2,种子纱头标尺长度l。

(3)在新型接头模型中,影响接头质量的主要因素有:喂人罗拉变速的初速度和末速度,沉沙到引纱的时间t1,种子纱头标尺长度l2从变速喂棉到正常喂棉的时间t2。

(4)通过进一步优化接头工艺参数,改进控制系统,以及对接头前损伤纤维进行有效排除,将会得到更好的接头质量。