摘要: 在Autocoro288型转杯纺纱机上安装花式纱装置,通过控制给棉罗拉喂入速度可以生产竹节纱。介绍了转杯纺竹节纱生产原理,分析了转杯纺竹节纱的结构,并通过条干仪进行验证,总结出转杯纺竹节纱规格的设计方法。

目前市场上流行使用各种竹节纱生产多种多样的竹节牛仔布,经水洗加工后可生产具有朦胧条格风格的牛仔服,满足了消费者的个性化需求。由于转杯纺生产竹节纱具有成本低、产量高的特点,因此,越来越受到普遍重视。目前转杯纺生产竹节纱主要有两种方式:一是改变纺杯的凝棉槽和纺杯内负压;二是改变给棉罗拉的喂人速度。我公司采用意大利CAIPO公司生产的Slubing

CSM90型花式纱生产装置,安装在德国赐来福Autocoro288型转杯纺纱机上,该装置生产效率高、产量高(最大纱线卷绕速度为170 m/min),竹节倍数可达5倍,并可设定多达99个不同竹节循环或给予一定要求随机生成99个不同竹节循环的竹节纱,同时生产时可由机器随机选用已设定的99个竹节循环,以保证生产竹节的无规则性,防止在织布时产生竹节重叠现象。

1生产原理

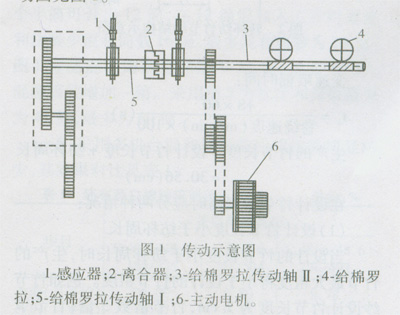

Slubing CSM90型花式纱生产装置通过精确地控制给棉罗拉转速,喂入设计数量的原料,从而实现转杯花式纱的生产。安装Slubing CSM90型花式纱生产装置的Autocoro288型转杯纺纱机传动图见图1。

改装后的Autocoro288型转杯纺纱机给棉罗拉传动轴Ⅱ由一台由高精度变频控制的电机传动,通过两个感应器分别感应卷绕轴转速和原给棉罗拉传动轴I的转速,输入到竹节纱控制装置,然后控制电机的转速。生产基纱段时,给棉罗拉传动轴Ⅱ的速度与给棉罗拉传动轴I的速度相等;生产竹节段时,给棉罗拉传动轴Ⅱ的速度=给棉罗拉传动轴I的速度×竹节粗度。纺基纱段或竹节纱时的电机速度是由卷绕轴速度感应器决定的,同时有一感应器实时监测给棉罗拉传动轴Ⅱ的速度是否达到设计要求,如有偏差,竹节纱装置将发出错误信息并停机,以保证竹节纱的质量达到设计要求。

2竹节纱的设计

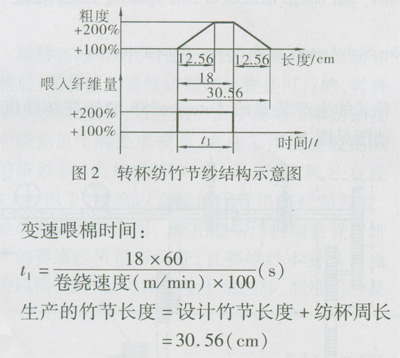

由于转杯纺纱机纺杯凝聚槽有并合作用,转杯纺生产竹节纱不可能与环锭纺生产竹节纱一样灵活、多样,转杯纺通过改变棉条喂人速度生产的竹节纱,竹节长度总是比所用纺杯的周长长,因为瞬间增加的纤维量总是马上分布在整个纺杯凝聚槽上。例如竹节纱设计竹节长度为18 cm,竹节粗度为2倍,纺杯型号T240(直径为40 mm,周长为12.56 cm),那么竹节纱生产装置就会在输出18 cm竹节纱段时间内增加一倍的纤维量喂入,则其生产的竹节纱结构见图2。

在设计竹节纱规格时应分两种情况:

(1)设计竹节长度小于纺杯周长

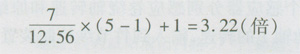

当设计的竹节长度小于纺杯周长时,生产的竹节最大粗度将小于设计的竹节粗度。例如竹节纱设计竹节长度为7 cm,竹节倍数5倍,竹节节距98 cm~120 cm,纺杯型号T240(直径为40mm),则生产的竹节纱结构见图3。

由此可以计算出竹节纱E点的粗度为:

生产的竹节长度为7+12.56=19.56(cm)

由于实际生产存在不稳定性,同时理论上只瞬间达到3.22倍的粗度,所以实际生产中很难达到3.22倍。

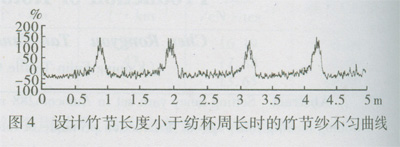

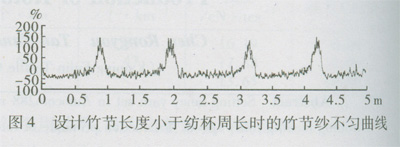

图4为生产的竹节纱在USTER-4型条干仪上测得的不匀曲线图,从不匀曲线可知:竹节长度大概在19 cm~21cm左右,竹节粗度大概在2.7倍~3倍之间。

如果使用直径为33 mm的纺杯,则生产的竹节长度为17.36 cm,竹节的粗度为3.7倍。

(2)设计竹节长度大于纺杯周长

当设计的竹节长度大于纺杯周长时,生产的竹节的最大粗度将达到设计的竹节粗度,同时实际生产的竹节长度等于设计的竹节长度加纺杯周长。

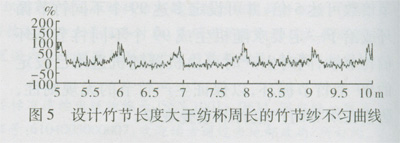

例如竹节纱设计竹节长度为13 cm~19 cm,竹节倍数为2倍,竹节间距75 cm~110 cm,纺杯型号T240(直径为40 mm)。以19 cm的设计竹节长度为例,根据转杯纺竹节纱结构计算得到的长度为31.56 cm(19 cm+12.56 cm),根据图5实测竹节纱的不匀曲线图,竹节长度大概在26cm~32 cm左右,竹节粗度大概在2倍左右。

3 结语

(1)通过改变棉条喂人速度生产转杯纺竹节纱,实际竹节长度为纺杯周长与设计竹节长度之和。

(2)当设计竹节长度大于纺杯周长时,竹节最大粗度为设计竹节粗度,当设计竹节长度小于纺杯周长时竹节最大粗度小于设计粗度。

(3)在进行设计竹节纱规格时要充分考虑纺杯直径对竹节纱长度和粗度的影响,所以在设计时可以使用不同纺杯生产不同的竹节纱。

(4)在设计竹节纱时可以根据用户要求的竹节粗度和长度来计算出设计竹节长度和设计竹节粗度。通过以上设计思路,我公司开发了十多种不同规格的竹节纱,满足了市场需求,取得良好的经济效益。

成为纺织技术精英,注册纺织人才网

找纺织人才,来纺织人才网