我公司有7台F1603型转杯纺纱机,用于生产T/c 65/35 58.3 tex转杯纱,专门用作PU革基起绒布纬纱。由于纤维初始模量较大,刚性强,与金属摩擦因数大等因素,加上我公司所纺品种捻度较低,质量要求较高,所以纺纱难度较大,纺纱初期,转杯纱质量不稳定,纱疵多,易产生竹节纱、条干纱、强捻纱等。经过摸索,我们通过加强原料选择、优化工艺配置、强化设备管理,提高运转操作管理水平,使得涤棉转杯起绒纱质量稳定提高。

1 原料对成纱质量的影响

1.1 原棉

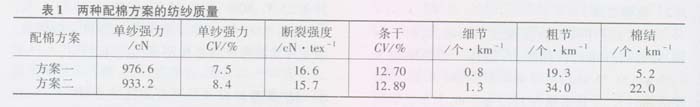

我们对T/C 65/35 58.3 tex转杯纱的配棉作过两个试纺方案,方案一为四级原棉、五级原棉、精梳落棉占60%,破籽、滤尘花等占40%;方案二为四级原棉占13%,五级原棉占12%,破籽、滤尘花等占75%。在其他条件均不改变的情况下,两种配棉方案纺纱质量见表1。

从成纱指标看,方案二的质量指标比方案一均稍差,但差异不大。方案二单纱强力较低,虽然尚可满足织造和布面强力要求,但从布面效果看,所织的布竹节类纱疵明显比方案一多,纱疵率和纱疵匹分显著增加。另外,方案二在开清、梳棉工序生产难度较大、落棉多、机台脏。因此,配棉选用方案一较好。涤棉转杯纱中含涤比例较多,对棉花质量要求可以稍差一些,可以4、5级棉为主,但短绒率尽量不要超过15%,同时要控制其他下脚的回用量。

1.2纤维

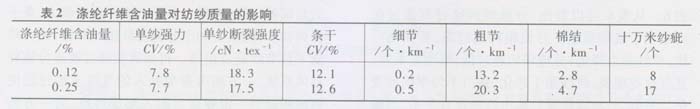

为了解纤维含油量对成纱质量的影响,在其他条件不变的情况下,我们对0.12%和0.25%两种含油量的进行了纺纱试验,结果见表2。

从表2中可以看出,高含油对纺纱较为不利,这是由于油剂量太多导致手感发粘,通道粘油剂后不利于纤维的转移,因此,纤维含油量以0.08%~0.15%为宜,同时,最好选择两个或两个以上产地的进行混唛生产。

2工艺配置对成纱质量的影响

2.1 末并定量

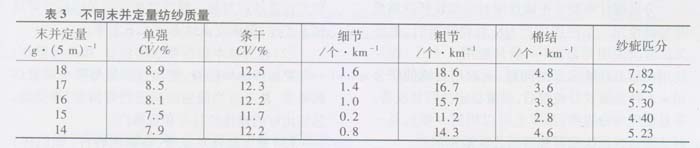

我们曾经采用与环锭纺基本一致的末并重定量,但成纱质量很不理想,定量试验结果见表3。末并采用重定量时,转杯纺喂人钳口单位截面内的纤维根数多,使分梳辊受到的阻力较大,分梳辊负担较重,纤维梳理不充分,容易缠绕在分梳辊上,使得转移不够顺畅。同时,纺纱器给棉板钳口对重定量条子的握持作用减弱,也容易导致成纱条干恶化,甚至产生竹节纱。但是如果条子定量过轻,产生意外牵伸的可能性会大大增加,也不利于条干的控制。因此,定量以15g/5 m左右为宜。

2.2并条道数

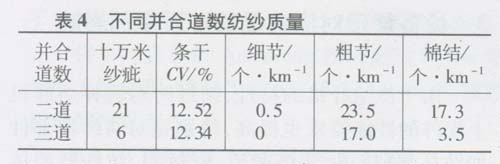

传统工艺流程中,转杯纺并条道数以两道为主。但对于涤棉品种而言,如采取两道并合,棉与纤维的均匀混和问题较难得到有效解决,虽然在转杯纺中能起到一定程度的混和作用,但效果有限,布面上容易出现色差。为解决此问题,我们进行了二道并合与三道并合工艺流程的跟踪试验,结果见表4。从表4可以看出,三道并合比二道并合具有明显的优势,尤其是棉涤混和均匀后,解决了布面色差的问题。

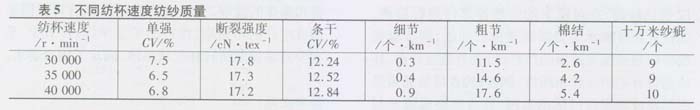

2.3纺杯速度

在其他工艺条件不变的情况下,就纺杯速度与质量的关系我们做了大量试验,结果见表5。

从表5可以看出,随着纺杯速度的增加,单纱强力下降,棉结、粗细节有增加的趋势。这是由于纺杯速度增加而分梳辊速度不变时,单位时间内喂入纤维量增多,因而对纤维的分梳作用减弱,纤维分离度变差,同时,较多的纤维在输送管气流漩涡的影响下,形成不规则纤维,再加上凝聚槽中积聚尘杂增加,结果使棉结、粗细节增加,强力下降。

另外,在生产中也发现,纺杯速度过高时断头骤增,大大降低了生产效率,因而,纺杯速度采用35 000 r/min有利于稳定产品质量。

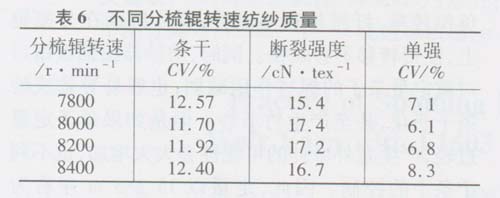

2.4分梳辊转速

纺制T/C 65/35 58.3 tex品种时,在同锭、同条子的情况下,改变分梳辊转速,纺纱试验结果见表6。从表6可以看出,分梳辊转速过高或过低均不利于成纱质量。分梳辊转速过高,易损伤纤维,单纱强力降低;分梳辊转速过低,梳理效果差,且有返花现象,成纱条干恶化,强力不匀率明显变化。另外,分梳辊转速与输出线速度有关系,当输出线速度提高即产量提高时,刺辊单位时间内的梳理量增加,若分梳辊转速不提高,则梳理效果明显降低,易产生粗节。

2.5分梳辊针布型号

分梳辊针布型号正确选用对涤棉转杯纱质量起关键作用。在使用国产OK系列针布时,始终无法解决使用寿命短(一般只能用3个月)以及使用前后毛球纱突发的问题,而改用台湾仙纺公司4.5针齿圈式分梳辊后,质量稳定性明显改善,并且使用寿命提高(基本上可以用到一年),是一种非常适合纺涤棉转杯纱的分梳辊针布。

3设备管理对涤棉混纺纱质量的影响

由于纤维的特性,纺纱时对转杯纺纱机上配件的性能要求也提高,特别是对纺纱器部件如纺杯、分梳辊、活络通道、密封圈、纺纱器腔体等.应该通过强化设备管理等手段,将其对质量的影响降到最低。为便于对纺纱器作全面检查、调整和更换,我们结合保养周期,每次保养即更换12锭纺纱器,并对换下的纺纱器部件进行检测,如检查纺杯轴承是否损坏并进行加油,淘汰凝棉槽磨损超过标准范围的纺杯;检查分梳辊针布、坯体是否有毛刺或针布断齿、倒齿;检查活络通道是否挂花或磨损超过标准范围,检查活络通道密封圈是否脱胶或磨损,检查纺杯、分梳辊压轮和龙带等高速转动件,保证其正常运转。此外,对给棉罗拉与给棉板的隔距、给棉板加压压力的检查调整也非常重要。

为了充分发挥F1603型转杯纺纱机性能,纺好涤棉纱,我们对该设备进行了一些小改小革。如在喂人喇叭口前加装集棉器,一方面有效控制了多根棉条的同时喂入,另一方面通过选择合适的集棉器口径,对喂入条子产生一定的张力,条子得到初步伸直,有利于分梳及纤维的转移,大大降低了竹节纱疵及粗纬。再如我们通过改进分梳腔补风系统,一方面可避免补入的气流未经过滤使短绒积聚到一定程度后附入形成纱疵,另一方面尽可能地排除了因喂给罗拉绕花影响条子喂入速度造成成纱偏轻的现象。

4运转操作管理

运转挡车操作水平对转杯纺纱质量影响很大,通过摸索,我们认为应注意以下几个方面:

(1)要建立完善的防疵、捉疵、看疵分析、信息反馈等方面的制度,确保产生纱疵能得到及时反馈、跟踪、解决,并落实考核。如我公司要求挡车工在落纱后对每一筒纱都要看纱盖印后方可送到下工序,保证疵点纱不流入下工序。

(2)作为基本操作要求的包卷、接头等操作,一定要加强练兵抽查,使包卷质量与接头质量达到要求,甚至应当缩短时间进行月测定、季交流,总结出好的操作经验并积极推广。

(3)重点加强对龙带、高速回转件(如纺杯)等部件的检查,及时发现部件是否磨损或异响并予维修,避免由于原因造成大面积质量问题。

(4)定时清扫纺杯,以每6小时清扫一次为宜,次数太多造成接头过多,太少又难将杯中沉积的粉尘及时消除,也难发现其他影响质量的问题。

5 结束语

通过对原料的选择、合理配置工艺,强化对设备和操作的管理,克服由于纤维的特性因素造成生产的不适应,生产出了条干好、竹节少、毛羽少的涤棉混纺转杯起绒纬纱,满足了用户要求。

成为纺织技术精英,注册纺织人才网

找纺织人才,来纺织人才网