竹纤维具有抗菌、防臭等特性,其产品吸湿能力强,透气性良好,穿着凉爽、舒适,染色性能优良。竹纤维与其他种类纤维进行混纺,既能体现其他纤维的性能,又能充分发挥竹纤维的特性。该产品的开发符合当今服装消费崇尚绿色环保的潮流,具有广阔的市场前景。我公司利用竹纤维和棉混纺生产CJ/竹70/30 18.2 tex竹节纱服装面料,取得了较好的经济效益。

1原料选配及纺纱工艺流程

竹纤维:1.67 dtex×38 mm;干强为2.4 cN/dtex;湿强为1.28 cN/dtex;干断裂伸长率为17.3%。棉纤维:229A级;细度为1.71 dtex;纤维主体长度为29.2 mm;短绒率为13.4%;马克隆值为4.1;含杂率为1.4%;单纤维强力为3.5 cN;回潮率为7.8%。

棉纤维:A002D型抓棉机→A006B型混棉机→A036型开棉机→A092型双棉箱给棉机→A076B型成卷机→A186型梳棉机→A272型并条机→A191型条卷机→A201型精梳机

竹纤维:A002D型抓棉机→A006B型混棉机→A036型开棉机→A092型双棉箱给棉机→A076B型成卷机→A186型梳棉机

混和纺纱:SDFA304型并条机(二道)→A456 C型粗纱机→A513 MA型(改造)细纱机→1332 M型络简机

2 纺纱主要工艺参数及技术措施

2.1 开清棉

竹纤维强力低,表面光滑,抱合力差,因此采用“多松少打、柔和打击、防粘卷”的工艺原则。抓包机少抓、勤抓、减少打击,提高开松度,减少纤维损伤和短绒的产生,各部隔距要适中,打击速度不宜过高。棉纤维含杂高、短绒多,采用“少抓勤抓、打梳结合、多松少返、早落少碎”的工艺原则,尽早排落大杂、减少大杂破碎。

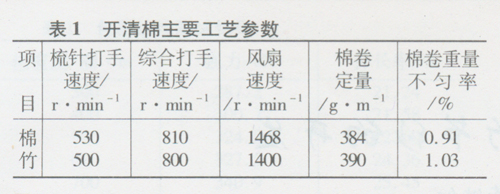

主要工艺参数见表1。

2.2梳棉工序

由于竹纤维抱合力差,梳棉采用轻定量、低速度、中隔距、小张力的工艺配置,生产中降低刺辊和道夫速度,解决棉网飘头、落网、断头多的问题。采用较大的锡林刺辊线速比减少纤维损伤,锡林盖板隔距要适当,过大易出棉结及云斑,过小易恶化生条条干。

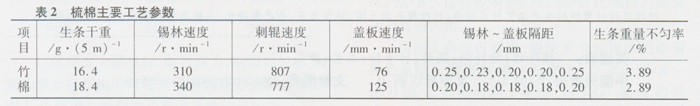

棉纤维采取紧隔距、强分梳、多除杂、少损伤纤维的工艺原则,后车肚采用低刀大角度工艺,提高盖板速度,充分梳理纤维,排除杂质短绒,减少棉结的产生。主要工艺参数见表2。

2.3精梳工序

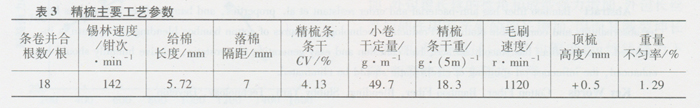

由于纯棉生条中棉结杂质和16 mm以下的短绒较多,纤维伸直平行度和分离度较差,在精梳工序要加强对纤维的梳理,尽量排除短绒,减少棉结,提高纤维整齐度、伸直度和分离度,降低条干不匀。我们采用预并→条卷→精梳的工艺路线,合理配置定量、隔距、压力、牵伸,正确定位,落棉率控制在19%左右。主要工艺参数见表3。

2.4并条工序

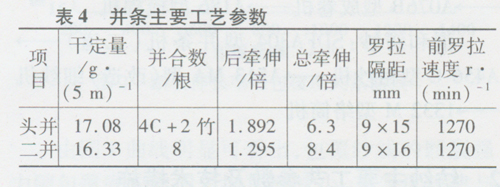

由于竹纤维抱合力差,并条采用大隔距、小张力、轻定量、慢速度的工艺原则,车速适当降低,防止缠绕罗拉胶辊,加压适当增加,以保证足够的握持力和牵伸力,从而改善纤维伸直度,提高成纱条干CV。主要参数见表4。

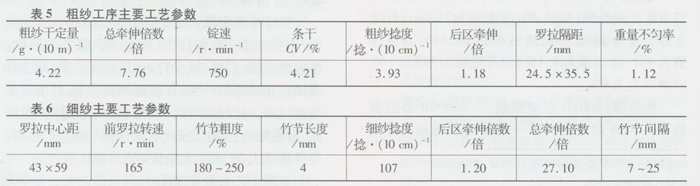

2.5粗纱工序

粗纱采用大隔距、轻定量、低速度、小张力的工艺原则,适当增大粗纱捻系数,以防止粗纱在退绕过程中发生脱断和意外伸长。适当提高粗纱回潮率,减少纺纱中静电现象,以减少成纱毛羽。粗纱工序主要工艺参数见表5。

2.6细纱工序

由于竹纤维柔软、光滑、强力低,细纱采用大隔距、较大的捻系数、低速度、小张力的工艺原则,以减少纺纱中的断头及毛羽的产生。纺竹节纱时,我们采用通州电器离合器厂的竹节纱控制仪,通过伺服电机传动和屏幕输人,能很方便地调节竹节纱的粗度、竹节长度、竹节间隔,使成纱形成结构新颖的竹节纱。细纱主要工艺参数见表6。

2.7络筒工序

络筒采用较小的络纱张力、低速度,并保持络纱通道畅通无毛刺。切疵标准如下,S:200%:V:

3.0;L:+ 70% T:-40% 。

3 结束语

(1)竹纤维可纺性好,其织物具有独特的抗菌功能,滑爽柔软、吸湿透气性好。

(2)加强各工序温湿度的调节,相对湿度应控制在60%-70%,对纺纱有利。

(3)细纱前罗拉速度应相对稳定,上下偏差不超过5 r/min,否则影响竹节的粗度和长度。

(4)竹节纱装置要定期检查和清理,日常应加强竹节纱的监控,防范异常竹节。

成为纺织技术精英,注册纺织人才网

找纺织人才,来纺织人才网