纺纱条干质量优劣与牵伸元件有着直接关系。胶辊是纺纱牵伸机构的主要元件,在足够压力条件下与罗拉组成有力的钳口,能有效地握持住须条和纤维,形成适当和稳定的牵伸力。在生产中,我们对牵伸部件进行了认真分析和研究。细纱机牵伸机构的弹簧上销中铁辊对纺纱质量好坏有重要影响,我们改用弹簧上销胶辊纺纱提高成纱质量,可以明显减少乌斯特条干的粗结(Thick+50%)和棉结(Neps+200%)数量。现将有关中胶辊纺纱作如下分析。

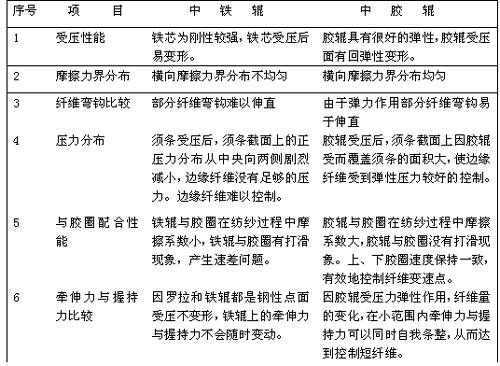

1 中铁辊与中胶辊纺纱性能比较

运用中胶辊纺纱有许多优点,是中铁辊纺纱所达不到的性能。它们的区别如下

2 短纤维运动分析和控制

在牵伸区中,纤维运动状态是绝大多数纤维在牵伸区中某一截面上,瞬时地由后罗拉速度改变为前罗拉速度,且以后一直按前罗拉速度运动。少数纤维,特别是部分短纤维在牵伸区内多次改变速度,但每次变速都是瞬时的。某些长度长的纤维在加速过程中有负速出现,这也是由于须条中短纤维存在和弯钩所引起的。纤维运动状态的多变,促使纤维头端变速点分布较散。对于单纤维来说,当其尾端脱离后钳口时,在有一定的控制力,使一直按后罗拉速度运动到其前端,到达前钳口为止。另一方面,当纤维的前端到达钳口时,要保证纤维有足够大的引导力,使其马上变为前罗拉的速度。如果有一定的控制力保证纤维顺利进行变速,就可以防止产生粗细节。而纤维弯钩在牵伸区内不能伸直平行,则在加捻后易变成为棉结状态。为了有效地控制短纤维,我们通常采用增大粗纱捻系数,减少粗纱在加捻卷绕过程中和从细纱机吊锭上退绕时的意外伸长,经过细纱后区解捻牵伸后,还保留有较多的捻度进入前区,加强前区摩擦力界控制,从而加强前区对浮游纤维的控制力。这是一种被动控制短纤维方法。由于铁辊与中罗拉要组成一个钳口,它既要产生牵伸力,又要有握持力。铁辊和中罗拉都是钢件,加压后上下不产生变形。须条中间受呀而被握持,而须条两侧压力无法到位,因而须条两侧纤维就无法控制,成为自由纤维,受其它快速纤维运动影响而运动。没有规律性,随时都有产生粗细节问题。因此,我们改用中胶辊纺纱。中胶辊受压后胶辊表面发生变形,不但中间纤维受到了很好控制,而且须条两侧受胶辊变形影响而受到弹力作用控制。须条多与少和所受弹力不一样,短纤维完全由胶辊弹性控制。这样纤维有规律地有慢速变快速。同时纤维都在紧张伸直状态下稳定地改变速度。特别是在前区牵伸倍数大,要求后区控制好纤维,中胶辊就能有效地控制短纤维运动,减少了纺纱过程中的粗细节和棉节问题。

3 运用中胶辊纺纱各项试验数据

3.1 试验的生产工艺流程为:LA004系列清花机A076C→ A186D﹑E梳棉机→ A272F预并→ A191B条卷机→ A201D精梳机→ A272F头并→ A272F末并→ A456E粗纱机→FA507 细纱机→1332M络筒机。

3.2 我公司纯棉精梳32S和纯棉精梳40S采用同一原棉。原棉配棉数据如下:

配棉等级: 3.2级; 纤维细度: 5269Nm;主体长度: 29.43mm;

品质长度: 32.71mm;16mm以下纤维短绒率: 17.9%; 纤维含杂率: 3.5%;

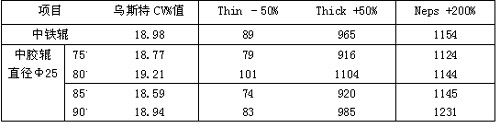

以下各项试验数据都用同一粗纱,在同一细纱锭上纺纱,不改变其它任何工艺参数,只是将铁辊改为胶辊。纺纱测试数据如下:

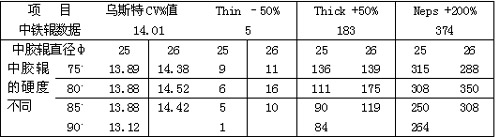

3.2.1 不同胶辊直径和不同胶辊硬度与中铁辊对比纺纱测试结果。

品种: CJ 32S(18.2tex)

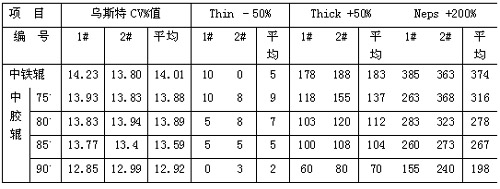

3.2.2 用相同直径ф25(mm)不同的材料(中铁辊和中胶辊),纺同一品种但胶辊硬度各不相同。纺纱的对比试验结果。 所纺品种为: CJ 32S(18.2tex)

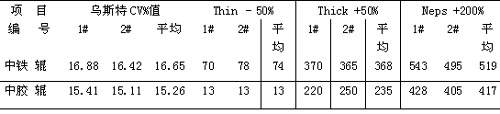

3.2.3 相同的配棉纺不同的支别,用相同直径Ф25mm不同的材料(中铁辊和硬度为90。中胶辊)纺纱对比试验结果。所纺品种为: CJ 40S(14.6tex)

3.2.4 用不同的配棉纺不同的品种,用相同直径不同的材料(中上罗拉)和不同胶辊硬度纺纱对比试验结果。

品种: CP 21S (27.8tex) 配棉等级: 4.2级 纤维细度: 5120Nm

主体长度:27.28mm 品质长度:29.16 mm 16mm以下纤维短绒率:21.06%

3.3 我们依据以上各品种试验数据进行分析。总结出如下经验结论:

3.3.1 运用Ф25mm中胶辊比用Ф26mm中胶辊纺出的成纱质量好。

3.3.2 运用中胶辊纺纱纯棉精梳纱比纯棉普梳纱好。中、高支纱比低支纱好。

3.3.3 同一直径胶辊纺中高支纱,邵氏硬度大的比小的纺纱质量好。

3.3.4 各种规格中胶辊纺纱比中铁辊纺纱的粗节、细节、棉节都有大幅度地降低。

3.3.5 以上所有规格中胶辊中只有Ф25mm、邵氏硬度90。纺出的成纱质量最好。纯棉精梳CJ32S(18.2tex)乌斯特条干CV%值由14.01%下降到12.92%,成纱条干质量提高了1.09%,粗节由183个/KM和棉节由374个/Km分别降到了70/KM和 198个/KM,与中铁辊纺纱相比粗节和棉节分别减少了113个/KM和176个/KM,纯棉精梳40S(14.6tex)乌斯特条干CV%值由16.65%下降到15.23%成纱条干质量提高了1.42%,粗节由368个/KM和棉节由个519/Km分别降到了235/KM和 417个/KM,与中铁辊纺纱相比粗节和棉节分别减少了133个/KM和102个/KM,但普梳棉纱没有太多的改观。纯棉精梳纱的成纱条干明显提高和细节、粗节、棉节的大幅度降低,布面质量大为改观。我们的纯棉精梳纱深受用户欢迎。

4 存在问题

4.1 由于中胶辊采用的都是旧胶辊磨厉后制作的。因此胶辊芯里轴承磨损、缺油都会影响纺纱质量。

4.2 现有胶辊芯直径较大,胶辊磨厉后制作,造成胶辊壁厚较薄直接影响胶辊弹力。因此需要有关企业配合,减小胶辊芯直径保证中胶辊纺纱厚度在5mm左右为宜。特别是胶管企业应着重开发这个品种。

4.3 不同品种对中胶辊制作要求不同。纺高支纱和低支纱有明显区别,绝对不能等同,否则失得其反。因此必须加强胶辊管理工作,防止用错胶辊纺纱。

5 结束语

我们知道纺出纱条截面中的纤维根数同牵伸倍数成反比。运用中胶辊纺纱提高了成纱条干均匀度,降低了成纱的细节﹑粗节和棉节个数。但依然存在许多问题,需要我们共同研究纺纱技术,为提高产品质量作出更大努力。文章有不到之处敬请各位同行批评指教。