弹力织物根据用途分单向弹力和双向弹力织物。目前市场上流行的弹力织物大多是纬向弹力织物,是因为纬向弹力织物已形成了一套成熟的生产工艺,产品种类也趋向多样化。而双向弹力织物在市场上届指可数,而且在服装行业和某些特殊领域,单向弹力织物已经不能满足消费需求。所以开发生产双向弹力织物前景广阔、市场潜力大。为此,我公司首先在喷气织机上开发生产了双向弹力织物,并一次试制成功。下面就整个生产中的重点和难点进行分析论述。

2 织物规格

经纬纱均为14.5tex×2精梳弹力包芯纱股线,氨纶丝含量9%,经密纬密为248/165,幅宽165cm。

3生产重点和难点

3.1 整经工序

由于该品种经纱为股线弹力纱,与无弹力纱线易捻结,因此在整经翻车时操作上比较困难,弹力纱回缩严重,易结疙瘩,引起纱线通道不畅,为此,在整经时采用分排拉纱的方法进行;下轴时要将纱头拉紧防止松弹,以免处理停台时间太长。在机型选择上考虑到经纱纱支粗、弹力大,选择在有三柱式张力器的金丸整经机上生产。整经张力碗重量设计为“4、3、2”克,分三段,在这种张力配置下,在最外一个张力柱上再分别加装一个重量为3.7克的张力碗,以增加纱线的张力,防止纱线从简子上退绕后打扭。整经车速设计为300m/min。经测试,整经平均张力达14cN左右,这样在整经时无打扭现象发生。

3.2 浆纱工序

该品种经纬纱均采用合股弹力纱,纱线强力足以满足织造需要,但考虑到合股弹力纱回弹性太大,在织造时处理断头比较困难,所以上浆是很有必要的。给纱线上一层薄薄的面浆既伏贴了纱线表面毛羽,更主要的是纱线始终保持伸直状态,使穿综、穿筘和处理断头更方便。浆纱机型选择S232浆纱机。

3.2.1浆料配方及浆纱参数

3.2.1.1浆料配方

淀粉:50kg氧化剂0.3kg SLMO一96:2kg甘油:2kg。

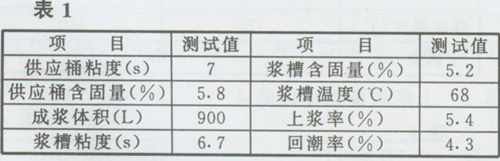

3.2.1.2浆纱工艺参数见表1。

为了不破坏氨纶丝的性能及良好的弹性,浆纱时尽量压低烘筒气压,使烘筒温度控制在80℃-100℃之间,把浆槽温度控制在80℃以下。在生产过程中浆纱机各段张力控制是很重要的,既要保证纱线弹力,又要使纱线不打扭,把各段张力及压力调整为:卷绕张力200N,分绞张力1250N,拖纱张力2500N,前压浆辊压力5.2kN。浆纱车速设计为25m/min。

3.3 织造工序

根据品种纱支粗、弹力大的特点,在生产前,主要从下面几方面进行控制。

3.3.1考虑到该品种纱支粗、弹性好、耗气量大,在设计引纬工艺时,适当提早引纬开始时间,从而相应降低气耗。主要参数控制如下:

主喷时间及首纬(度):70/180 80

储纬器时间(度):74/184 70/180

辅喷时间(度):70/150 90/170 110/190 130/210 150/236

3.3.2气压的控制。因为纬纱弹力较大,为了防止纬缩疵点,在机台整机时,同时要保证气压的稳定,以保证织造的顺利进行。

3.3.3 布幅的控制。由于经纬向均有较大的弹力,幅宽受温湿度的影响比较大,经测量机上布幅最大时相差4cm。所以要严格控制温湿度的变化,以保证机上布幅和长度的稳定。

3.3.4机上张力的控制。除了考虑温湿度对布幅和长度的影响外,机上张力也是其主要的影响因素。机上张力如果太大,超过弹力经纱强力的允许范围,势必破坏经纱强力,导致成布中经向弹力达不到要求;如果机上张力太小,经向收缩太小,也不能达到成布中经向弹力要求。

4 总结

该品种试织过程比较顺利,布机效率高达95 %,经纱无断头。成布布面平整光洁,布身柔软厚实。为我公司双向弹力织物的生产积累了经验。